工作

2020年5月31日 6:29 AM | 投稿者名: treasure

新コロの影響で外出を控えているため、工作が進むと思いきや、工作スペースが思ったように確保できず、進捗は芳しくありません。

“BLIMP”は、下回りの調整を済ませました。ハンダ付が外れた台車端梁は、P.B.L.社の「TRICK-10k」で修復し、ギアボックス内の潤滑油は、巷で噂の「BELLHAMMER」に入れ替えてみました。

ポールは製品のものがいまいち宜しくないので、Miniatures by Ericの、「PE GREENAMYER POLE」を使うことにしました。このポール、架線集電用ですので、上昇角が非常に大きく(後)、ダミーとして使うと実感を欠きます。そこで、スプリング内側に、0.8 mmφの真鍮線を6.5 mm長に切って挿入し、上昇角を制限してみました(前)。そこそこ見られるようになったのではないでしょうか。ポールの基部は、製品付属のブッシュから、外径2.4 mm、内径1.5 mmのモーターシャフトブッシュに、外径1.5 mm、内径1.0 mmのパイプを挿入したものに交換しました。

ポールを載せてみると、こんな感じです。交換したポールは、製品付属のものより3 mm程長いのですが、これでも降ろした際に、シューが屋根上に収まってしまいます。実車のポールは下した際、コードがほぼ垂直になります(つまり、シューは屋根から突出します)。ということは、交換したポールでも、ホントは未だ短いのですが、これに手をつけると泥沼化しそうですので、目を瞑ることにしました。ポールの塗装が未了ですが、運搬時の破損を考えて、上から差し込んであるだけですので、これでお披露目とします。

カテゴリー:工作, 江東電気軌道(KDK), 車両 |

コメント(0)

2020年4月29日 9:43 PM | 投稿者名: treasure

SEPTA Kawasaki LRVですが、台車を組み立ててみました。

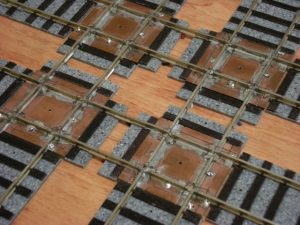

まず、台車サイドフレームを集電板に接着しました。接着剤は24時間硬化型のエポキシ系接着剤を使用しました。前後の位置は、先にハンダ付けした取付用スペーサの位置で決まりますが、上下位置は別途決めねばなりません。寸法を測って色々検討した結果、台車サイドフレームと集電板を上面面一にすれば良さげでしたので、その様に接着しているところです。方法としては、アルミブロック上に両面テープを介してマスキングテープを固定し、上下逆に接着した台車サイドフレームと集電板を仮止めしました。更に集電板裏側には、手元にあったべニア板の小片を貼り付け、接着面への圧力を確保しました。

車輪の輪心にも、ディテールを表現した円盤を接着します。PCC用の車輪をそのまま付けてもいいのですが、ちょっとディテールが異なるので付属部品を活かしました。台車サイドフレームと同じく、24時間硬化型のエポキシ系接着剤での接着です。車輪と、接着する輪心ディテールを表現した円盤の中心は一致させておく必要がありますので、車輪表面に接着剤を塗って円盤を置いた後、モーターツールに咥えて軽く回転させ、目分量で中心を一致させました。その後、車軸を木製洗濯鋏で咥え、アルミブロック上に両面テープを介して固定したマスキングテープ上に並べて硬化させました。平面に保っておいたので、特にずれることもなく硬化させることが出来ました。

そして、最終的に組み立てた台車一式がこちらです。申し遅れましたが、接着面は作業前に、パーツクリーナやプラ用シンナーで脱脂してあります。

これで何とか走行関係は目途がつきました。残るは電飾と配線ですが、色々検討すべきこともあり、未だ道は長そうです。

カテゴリー:工作, 江東電気軌道(KDK), 車両 |

コメント(0)

2020年3月31日 6:40 PM | 投稿者名: treasure

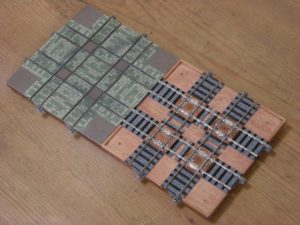

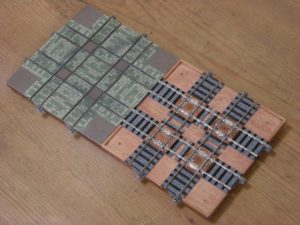

舗装がまだなのですが、レールを切り詰めて最小限のスパイクをし、配線内に組み込んで試運転が出来る様に仕上げました。

レール端を保護するために嵌めていたユニジョイナーを取り外し、糸鋸でレールを切り詰めました。以前はレールニッパを使用していましたが、過去に切断しようと力を加えた瞬間にレールが回転し、プラ枕木のスパイク部分が折れてしまうという事故(当然、軌框は交換して再敷設となりました)がありましたので、それからは糸鋸で切る様にしています。

レール長をダイヤモンドヤスリで調整しつつ、ジョイント部をスパイクしました。今回は2″×2″×2″のイケール(Angle Plate)を使って、ベースボード、ジョイント部、レールの各端面をちょっと丁寧に合わせてみました。

kingyoさんから引き継いだ、同寸の複線直交ホイホイと接続してみました。kingyoさん製作のものは、並行配線を前提にして、ギャップと無電区間を半分に節約していますので、対行配線では使用できません。これでようやっと、対行配線に使用できる複線直交ホイホイを整備することができました。

カテゴリー:ホイホイ・MTCC規格モジュール, 工作, 江東電気軌道(KDK) |

コメント(0)

2020年3月5日 7:32 PM | 投稿者名: treasure

新型コロナウイルス(COVID-19)感染症流行の影響で外出を控えているため、出来た時間で複線直交ホイホイの配線作業を済ませました。

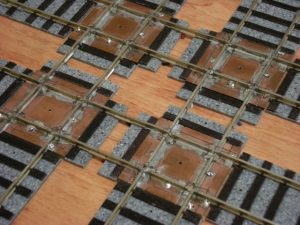

ホイホイ下面からみた、配線の状況です。直線方向に5つ、コマ切れになっているレールを電気的に繋ぎ、レール交差部の無電区間を除いて、給電が途切れない様にします。複線直交ホイホイは、本線の中に入って、本線への給電を中継する可能性がありますので、接続はプリント基板だけではなく、その上に0.8mmφ程のスズメッキ線をハンダ付けして、導体断面積を大きくしておきました。配線は、スズメッキ線に直接ハンダ付してあります。しかし、中々コロコロとして扱い難かったので、ここは、0.4×1.0mm位の真鍮帯板の方が楽に工作できたかと思います。

配線にはここに示す、AWG24相当の耐熱電子ワイヤーを使用しました。先述した通り、本線への給電を中継する可能性があるので、太さはフィーダーと揃え、加えて最初の写真にある通り、配線が輻輳していますので、耐熱ワイヤーとしました。ハンダ付の途中でも溶けてくることがなかったので、この選定は正しかった様です。

レールへの配線も、プリント基板にハンダ付するのではなく、レールに直接ハンダ付して、大電流(といっても1A程度かなぁ)が流れても大丈夫な様にしました。

あとは周辺のレールを切り揃えて、いよいよ試運転です。

カテゴリー:ホイホイ・MTCC規格モジュール, 工作, 江東電気軌道(KDK) |

コメント(0)

2020年1月10日 9:01 PM | 投稿者名: treasure

松の内も明けてしまいましたが…… あけましておめでとうございます。

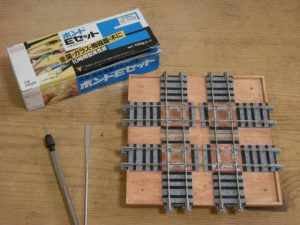

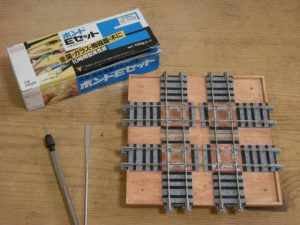

昨年末に、12月15日の忘年工作会で切った、複線直交ホイホイのギャップの事後処理を実施しました。

ギャップを糸鋸で挽ききっただけでは、糸鋸を通すための孔や、ギャップ自体に空虚が残っています。実用上問題ないとは思うのですが、やはり埋めておいたほうが将来のトラブル防止になるかと思います。ということで、これらを写真にもある、コニシボンドのボンドEセットで埋めてみました。

前処理として、パーツクリーナーで脱脂洗浄し、接着剤が流れ出ない様、裏をメンディングテープで養生しました。メンディングテープは薄く、粘着力が強いので、こういった小面積のマスキング/養生には適していると考え、愛用しています。勿論、大面積のマスキングはマスキングテープです。適材適所、ですね。

エポキシ系接着剤を1 mmφの孔に注入するのには、このような器具を使いました。縫い針の根本を加工して、二又にしたものです。どこかで、精密機械の軸受への注油は、このような器具でやるのだということが書かれていたのを朧げに記憶していたので真似てみました。少なくとも、爪楊枝の先端で注入するよりも楽に出来ました。

注入時には、プリント基板やレール(以下、「ワーク」)を、ヘアドライヤーで温めておいて、エポキシ系接着剤の粘度を下げてやりますと、毛細管現象で、細い隙間(ギャップ)や小さい孔(糸鋸を通した孔)に上手く入ってくれます。

カテゴリー:ホイホイ・MTCC規格モジュール, 工作, 江東電気軌道(KDK) |

コメント(0)

« 古い記事

新しい記事 »