工作

2025年12月19日 4:42 PM | 投稿者名: treasure

2025年12月14日の忘年工作会で実施した、STRV’s Studio製小半径曲線の組立記録です。

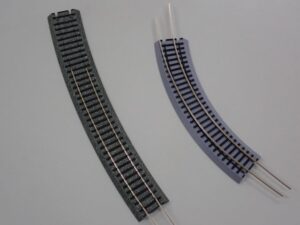

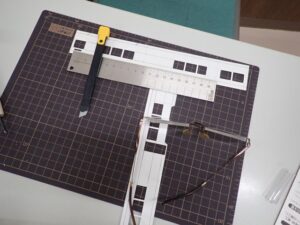

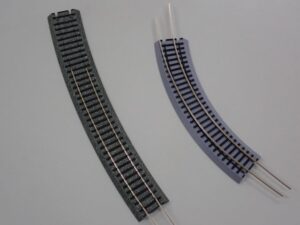

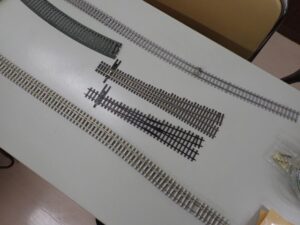

先ずR730曲線旧製品(品番2-240)からレールを抜き、曲率を調整して小半径曲線の道床に合うよう調整します。全ての枕木に、実際に機能するレール締結装置がモールドされていますので、多少の不一致は問題になりません。

作業してみますと、1)ユニトラック旧製品でのレールと枕木は、新製品よりきつくカシメられていること、2)レールの曲げは甘く、内側レールに至っては直線のままのものがあったことに気付きました。

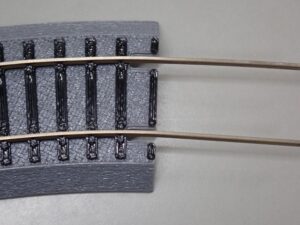

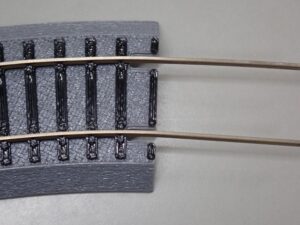

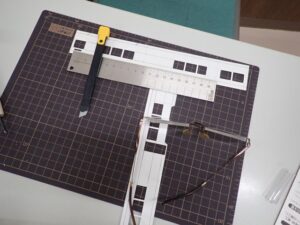

曲率を調整したレールの先端(カシめられていなかった側)をヤスって尖らせ、新しい道床に挿入します。レールの両端にはどうしてもベンダーにかからず、直線のまま残る部分が出来ますので、その部分はレール長を調節する工程で切り落としてしまうことにしました。具体的には写真にある通り、レールがユニジョイナーを嵌める切り込みと並行になるまで端面から突出させ、その位置で#6/0の糸鋸を使って切断しました。レール切断後、切断面は軽くヤスり、面取りをしておきます。レール挿入のために尖らせた部分は、ここで切り落とされますので、仕上がりには影響しません。レール後端(カシめられていた側)は、直線のままの部分は新道床にかかりませんので、こちら側も端面は綺麗な曲線になります。

R7301本のレールでR130-45°2本分、R250-45°1本分のレールを賄えますので、直線のままの部分を切り落とす作業が必要となるのはR250の両端とR130の片端です。つまり、ユニトラック曲線からレールを移植する場合には、R130よりもR250のほうが手数がかかる、ということです。900 mm長のHO PCフレキシブル線路(品番2-001)を利用する場合はまた違った評価になると思います。

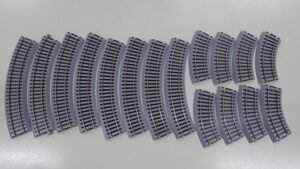

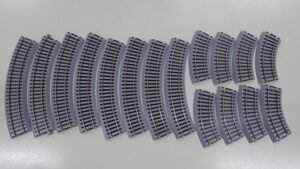

ということで、ほぼ1日かけてR250 8本とR130 8本の組立を完了することが出来ました。この後、全ての接続部にユニジョイナーを取り付け、完成としました。

カテゴリー:工作, 江東電気軌道(KDK) |

コメント(0)

2025年12月17日 6:10 AM | 投稿者名: treasure

12月14日に「中央区立月島区民館」において、忘年工作会を開催しました。生憎の雨でしたが、何とか開催することが出来ました。

弊社のプロジェクトは、先述したSTRV’s Studio製小半径曲線の組立です。写真に写っている鋏(やっとこ)でユニトラック旧製品からレールを抜き、ベンダーで曲率を調整し、鑢(やすり)でレール先端を尖らせてから新しい道床に挿入し、余長を糸鋸で切断して完成です。午前中に250R45°4本と130R45°2本しか出来なかったので完遂が危ぶまれましたが、何とか各8本を組み立てることが出来ました。

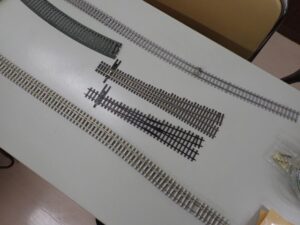

Yさんのプロジェクトは、モジュールの検討です。軌間16.5 mm、13 mm、12 mmの軌框を前に構成を検討しています。三線軌条は16.5 mmと13 mmで、枕木高をユニトラックの高さと合致させた既製品、とのことでした。

Sさんのプロジェクトは、筑豊電鉄の3000型をペーパーで作ろう、というものです。

工作会終了後は、月島のもんじゃ屋で例年通り忘年会を開催し、お開きとなりました。

カテゴリー:クラブ行事報告, 工作, 江東電気軌道(KDK) |

コメント(0)

2025年10月10日 6:30 PM | 投稿者名: treasure

窓ガラスや電装品等を取付けて完成に持ち込みます。

窓ガラスを貼って、ポールフックを接着しました。

窓ガラスにはModels IMONのポリカーボ製0.3 mm厚を、接着にはKATOが輸入しているGlue ‘n’ Glazeを使用しました。この組み合わせは最近多用していまして、「お気に入り」です。この接着剤(どちらかといえば粘着剤か?)は、乾燥後でもタミヤのエナメル塗料用溶剤で除去することができますので、窓ガラスの接着には大層使い易くなっています。また、どういう仕掛けになっているのかは不明ですが、ボトルから出した直後はシャブシャブで流動性が高く、毛細管現象によって窓ガラスと側板の間に容易に浸透する反面、ちょっと時間を置くと急激に粘度が上昇し、押さなければ動かなくなる特性があり、窓ガラス接着に使いやすいと感じています。広く推奨されているボンド G17様のクロロプレンゴム系接着剤は、経年劣化による弾性と接着力の喪失が顕著ですので、代替として検討するに値する製品かと思います。

先に製作しておいたライトユニットを取り付けます。妻板幕部に位置するテールライトとライトユニット中の赤色LEDに間は、0.75 mm径の光ファイバーで結びました。まぁ何とか、テールライトの点灯には成功した様です。

ということで最終的に、配線コネクターを接続しつつ上回りを下回りに被せ、完成としました。デコーダーからモーターへの配線、同じくデコーダーからヘッド・テールライトへの配線は前後方向を気にせず、「違っていたらデコーダーをリマッピングすればいいや…」という態度で臨みましたが、幸いにもモーターへの配線、ヘッド・テールライトへの配線のいずれも、デコーダーをリマッピングの必要ない結果となりました。うーん、25%の確率で「当たり」を引きました。

ということで、何とか今年の関東合運に間に合わすことが出来ました。

カテゴリー:工作, 江東電気軌道(KDK), 車両 |

コメント(0)

2025年10月3日 8:16 PM | 投稿者名: treasure

写真なしの短報です。

10年程前、ちゃんと動作しなくなったDigitraxのUT-1ですが、改めて症状を書いてみると…

- 使い始めはちゃんと動作する。

- 暫くすると「unable control」となって制御が外れる。

- ちゃんと動作してから制御が外れるまでの時間が、短期的にも長期的にも時間が経過するにつれて短くなる。

といったものでした。短期的にも長期的にも、というのは、不調発生直後は動力車選択から5分経過すると制御が外れ、暫く休ませて復活した後では3分経過するとまた外れたところ、不調発生から半年ほど後では動力車選択から3分経過すると制御が外れ、復活後は1分経過しただけで制御が外れる様になった、ということです(最終的には動力車の選択もできなくなりました)。これから察するに、部品内部かプリント基板、ハンダ付け箇所のどこかにヘアクラックが入り、通電によって昇温すると膨張で通電しなくなり、それを繰り返すうちにクラックの幅が拡がっているのだろうと推測していました。この場合、素人に手を出せるのはハンダ付け箇所のヘアクラック補修だけですが、やってみて駄目なら諦めもつくというものです。

ということで修理不能(恐らく交換対応)であることから覚悟を決めて分解してみたのですが、プリント基板上には表面実装部品がずらり… 手を出せる自信がなくて10年間、分解状態で放置してしまいました。

ところが近年、電子工作用に温度調整機能付の半田ごてを導入して作業しているうちに、朧気乍ら自信が付いてきたので、ほぼ全てのプリント基板上のハンダ付け箇所にコテを当て、ハンダ付けをやり直して再組立してみた結果、正常に動作するまでに復活させることができました。プリント基板の固定部は、分解の際折れてしまいましたので、基板の位置を保つには追工作が必要でしたが、まぁこれで手軽に使えるスロットルを復活させることが出来ました。ハンダ付け箇所のヘアクラックという見立ては正しかったようです。UT-1は不調になる例が多いような印象ですので、駄目で元々ということで、基板上のハンダ付けをやり直してみては如何でしょうか?

カテゴリー:DCC, 工作, 江東電気軌道(KDK) |

コメント(0)

2025年10月1日 11:49 AM | 投稿者名: treasure

都電右亘りホイホイの舗装を続け、完成へと持ち込みます。

線路外側部分にも学校教育工作用紙を2枚重ねにした下敷きを作り、更にその上にマーメイド紙を貼ってからそれぞれの位置に固定します。固定にはいつもの通り、ニチバンのナイスタック(一般タイプ)を用いました。

長さを合わせたWalthersのStreet Track Insert Setをこれまで同様、TAMIYAのLP-75「バフ」とLP-4「フラットホワイト」を凡そ1:1に混合したもので塗装しました。プラ製品であり、同系統色の材料でモールドされていますので、サーフェイサーによる下塗りは省略しました。

塗装を済ませた中敷をレール間に接着します。以前は接着にボンド木工用を使用したのですが、今回はKATOが輸入しているGlue ‘n’ Glazeを使用してみました。主成分はエチレン酢酸ビニルですから、MRの製品紹介で推奨された「white glue」の範疇かと思いますのでこれにしてみました。

ということでまぁ何とか、都電ホイホイ右亘りが完成しました。これでアメリカ型路面電車も本来のスタイルで運転することができる様になりました。

カテゴリー:ホイホイ・MTCC規格モジュール, 工作, 江東電気軌道(KDK) |

コメント(0)

« 古い記事