車両

2025年10月10日 6:30 PM | 投稿者名: treasure

窓ガラスや電装品等を取付けて完成に持ち込みます。

窓ガラスを貼って、ポールフックを接着しました。

窓ガラスにはModels IMONのポリカーボ製0.3 mm厚を、接着にはKATOが輸入しているGlue ‘n’ Glazeを使用しました。この組み合わせは最近多用していまして、「お気に入り」です。この接着剤(どちらかといえば粘着剤か?)は、乾燥後でもタミヤのエナメル塗料用溶剤で除去することができますので、窓ガラスの接着には大層使い易くなっています。また、どういう仕掛けになっているのかは不明ですが、ボトルから出した直後はシャブシャブで流動性が高く、毛細管現象によって窓ガラスと側板の間に容易に浸透する反面、ちょっと時間を置くと急激に粘度が上昇し、押さなければ動かなくなる特性があり、窓ガラス接着に使いやすいと感じています。広く推奨されているボンド G17様のクロロプレンゴム系接着剤は、経年劣化による弾性と接着力の喪失が顕著ですので、代替として検討するに値する製品かと思います。

先に製作しておいたライトユニットを取り付けます。妻板幕部に位置するテールライトとライトユニット中の赤色LEDに間は、0.75 mm径の光ファイバーで結びました。まぁ何とか、テールライトの点灯には成功した様です。

ということで最終的に、配線コネクターを接続しつつ上回りを下回りに被せ、完成としました。デコーダーからモーターへの配線、同じくデコーダーからヘッド・テールライトへの配線は前後方向を気にせず、「違っていたらデコーダーをリマッピングすればいいや…」という態度で臨みましたが、幸いにもモーターへの配線、ヘッド・テールライトへの配線のいずれも、デコーダーをリマッピングの必要ない結果となりました。うーん、25%の確率で「当たり」を引きました。

ということで、何とか今年の関東合運に間に合わすことが出来ました。

カテゴリー:工作, 江東電気軌道(KDK), 車両 |

コメント(0)

2025年9月17日 10:15 AM | 投稿者名: treasure

車体を組み立ててデカールを貼りました。

妻面側面屋根と5つに分かれている車体を仮組みして様子をみているところです。ここでダボが充分入っているかどうかをチェックします。2箇所程入り足らないところがありましたので、1.5 mm径のドリル刃で浚い、きちんと入る様に調整しました。ちゃんと組まれていることが確認できましたら、内側からダボ部分に接着剤を流し込んで接着します。接着剤には何を使ったらいいのか悩んだのですが、最近愛用している、30分硬化タイプのエポキシ系接着剤をアクリルラッカーシンナーで伸ばしたものを使用しました。硬化後に試してみた結果、ちょっと接着力が弱い様に感じられましたので、もう1回同じものを流し込んで補強しました。

塗料が回りきっていない箇所をちょっと修正した後、デカールをストライプから貼っていきます。デカールはMicroscale Industries社からそのものズバリが発売されていますので、それを利用します。ストライプの品番は87-564です。写真では前述した、接着剤を流し込んだ「ダボ」が写っています。

デカールの貼付方法は、大昔「とれいん」誌で指南されていた方法に従いました。即ち、デカールは浮くまで水中に浸漬させて台紙の糊を完全に落としてしまい、軟化剤でデカールフィルムを溶かして固着させる方法です。この方法をとるとフィルムも薄くなり目立たなくなります。軟化剤にはタミヤの「マークフィット《スーパーハード》(品番87205)」を使用しました。

この方法では、水に浮いたデカールフィルムを貼付箇所に移すのが一苦労です。今回は薄い透明プラスチックフィルム上に載せて水から揚げ、貼付箇所上でスライドさせることで好結果を得ました。薄い透明プラスチックフィルムと仰々しく書きましたが、要はDM送付等に使われている透明封筒を適当な大きさに切ったものです。

その他の細々した文字を貼り、オーバーコートして仕上げました。細々した文字はMicroscale Industries社の87-563で、オーバーコートはGSIクレオスの、「スーパークリアⅢUVカットつや消し」を使用しました。

車番はデカールに同封されている説明書にあった106として、側面の細かな文字の配置もそれに倣いました。車番を106とすれば、この一連の数字列がデカールに入っていますので、ひとつづつ数字を並べる手間が省けます。妻面には車番と、”WATCH YOUR STEP”の文字を貼ってあります。メーカーの作例では妻面に”ENTRANCE”の文字が入っていますが、側面にも入ってますので、流石にダブルで入れることはないかな、ということでこうしてみました。ちなみに側面の細かな文字の配列が異なる後年の写真では、側面に”ENTRANCE”、妻面に”ENTER FRONT DOOR”と入っています。

次回で何とか完成に持もっていけそうです。

カテゴリー:工作, 江東電気軌道(KDK), 車両 |

コメント(0)

2025年8月14日 8:14 PM | 投稿者名: treasure

電装品に引き続き、トロリーカーの肝となる、ポールとポールフックの製作です。

使用ポールはMiniatures by Eric製のUS13、HTP4を使うことにします。製作者のEric Courtney氏が2024年5月に亡くなられたということなので、今後の入手は市中在庫のみということになります。入手品は写真の通り、先端がトロリーホィールになっていますので、購入しておいたトロリーシューに交換して実車と揃えました。

トロリーピボットは、在庫していた米国の標準品を使用します。Double Truck Birneyでは、国産の外径2.0 mm、内径1.5 mmのシャフトブッシュに、外径1.5 mm、内径1.0 mmのパイプを挿入して使いましたが、このモデルでは屋根に空いた孔径がちょっと小さく、米国標準品でないと挿入できません。部品が在庫していて幸いでした。

ポールフックの製作です。「へ」の字に曲げた真鍮線を斜め支柱として、垂直に支持した主柱に沿わせ、接触点を銀ロウ付けしました。その後、主柱高さや支柱長さを現物合わせで切断し、主柱上部に真鍮線をもう一本水平に銀ロウ付けしてポール引掛部を作りました。使用した銀ロウは、新富士バーナーの粉末銀ロウです。材料は全て0.4 mm径の真鍮線ですので、銀ロウ付けしないと強度が保たないと思います。高温で付けますのである意味(ちゃんと固定すれば、の意味)、ハンダ付けよりも容易かと思います。また、短い材料を付ける場合には長いまま付けた後に短く切り詰める様にすれば、楽にロウ付けできます。

ポールと、ポール引掛部を成形したポールフックを仮組してみます。拡大するとちょっと粗がみえますが、実際は小さなものですので良しとします。これでほぼ全ての部品が揃ったことになります。

カテゴリー:工作, 江東電気軌道(KDK), 車両 |

コメント(0)

2025年7月7日 6:58 PM | 投稿者名: treasure

16.5 mmゲージから12 mmゲージに改軌したBStB Ce2/2ですが、DCC化するために色々考えを巡らせています。御陰で3年近く工作が停滞してしまいました。

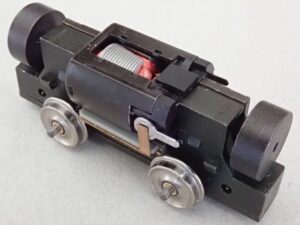

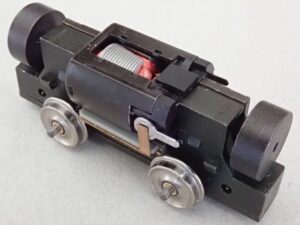

この動力装置は電線を使うことなく、集電ブラシの一部を伸ばし、モーター端子に接触させることで通電を行っています。大量生産品には良くある方法ですが、これにDCC関係の配線を割り込ませようとしますと、ちょっと知恵を絞る必要が出てきます。

まず問題になるのが、DCCデコーダーからのコードをモーターに結線する方法です。先ず考えられるのが、ブラシハウジングにコードを直接ハンダ付けする方法です。しかし、ブラシハウジング周辺はプラ材の射出成型品でして、うっかりハンダ付けしようものなら、ブラシハウジング周辺のプラ材は熱変形し、その上ハウジング内部にハンダが流れ込みでもしたら、モーターは修復不能になるでしょう。ブラシハウジング内部では、カーボンブラシがバネで整流子に押し付けられていますので、バネが鈍らない様、加熱は可能な限り避けたいものです。

ということで、圧入されているブラシハウジングを一旦外し、内部のカーボンブラシとバネを外してから、外側にラグ板をハンダ付けして再組立することにしました。ラグ板はIMON製の「穴径φ2 大」という製品を使いました。これでも穴はちょっと小さかったのですが、丸ヤスリで少々拡げますと、ブラシハウジング端面の凸部に丁度嵌めることが出来ました。

で、これも量産品では良く用いられる方法なのですが、エッチング抜きと曲げ加工で作られたブラシは、プラ製スペーサー凸部に嵌められ、焼き止めで固定されています。問題は焼き止めが強過ぎ、固定が一箇所外れてしまったことでした。小径の樹脂ネジ等を調べたのですが中々適当なものがなく、「どうしたものか…」と苦悩する毎日でしたが、ふと、「ベースとなるスペーサーがプラ製(=絶縁材)なんだから、鉄ネジで充分じゃん」ということに気付き、折れ残りのスペーサー凸部中心に0.75 mmφの穴を開け、M1タップを立てて2 mm長の頭小ビスで固定することによって修復することが出来ました。左下が製品の焼き止め固定、右上がM1ネジで固定した状況です。しかし、ベースが絶縁材であることを忘却していたとは… 加齢で頭が固くなっているのかもしれません。

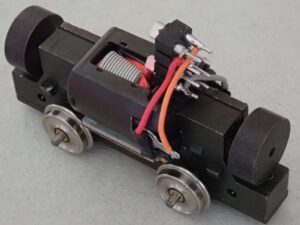

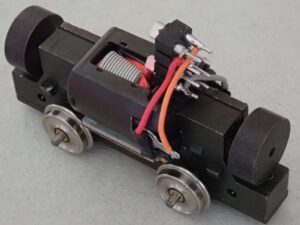

ということで、NMRAの8ピンソケットを取り付けてみました。集電ブラシとモーター端子の接触をどうやって絶つかを、テープを巻くとか色々考えました。集電ブラシからモーター端子へ伸びる「腕」を切り詰める、という解決策もあろうかと思いますが、どうもこの「腕」は、焼き止め部を含めた「3点支持」を形成することによって集電ブラシの安定化に貢献している様な感じがしますので、切断は避ける方針で検討しました。色々考えているうちに、「ブラシから伸びている腕にDCCデコーダーへの配線をハンダ付けして、ショート防止の熱収縮チューブを被せれば、それで絶縁できるのでは…」ということに気付き、写真の様にやってみました。8ピンソケットにはアナログ制御での試運転に備え、KATOのハノーバーから外したショートピン(1-7-8ピン間と、3-4-5ピン間を結んでいます)を挿してあります。これらの作業中に、ブラシの焼き止め固定部が2つ外れてしまいました。こうなると4箇所中3箇所が外れたことになり、もはや信頼性皆無ですので、未だ無事な1箇所を含めた残り3箇所もM1ネジ固定に変更しました。プラ完成品のDCC化は、この様な手戻り補修作業が頻発して、どうしても捗りません。

まぁここまで終了させてボディを被せてみたのですが、小さな車内にNMRA8ピンソケットがちょっと無視できない存在感を発揮しています。うーん、色々なデコーダーのテストベッドにしようと考えてNMRA8ピンソケットを付けたのですが、ちょっと頂けません。デコーダーは薄いものを直接結線することにしましょう。

カテゴリー:12mmホイホイ, DCC, 東日本電軌(HNR), 車両 |

コメント(0)

2025年6月11日 6:42 AM | 投稿者名: treasure

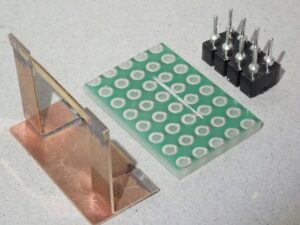

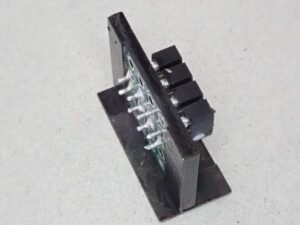

前述の通り、デコーダーはDH165IPをドア部に垂直に立てることにしました。この方針に従って、ソケット付きの固定アダプターを作ります。

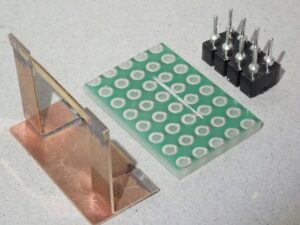

固定アダプターは0.3 mm厚の真鍮板を切り出して折り曲げ、ハンダで組んだフレームに、2列ピンソケットをハンダ付けしたユニバーサル基板を接着して作ります。基板の中央付近に傷が入っているのは、上下のランドも配線に利用できる様に、ユニバーサル基板にブレッドボード配線パターンタイプを利用したためです。縦1列5つのランドは電気的に連結されていますが、この4列に限り、傷を境に2つと3つに分割されています。

L字型に折り曲げた脚は、方眼紙上で適当な真鍮帯板を使って正しい幅、角度(直角)に「ロ」の字に仮組した後、折り曲げ機で2脚を一気に曲げました。写真では製作途中の寸法角度保持のため、仮組用の真鍮帯板の片方が残っています。もう片方は、脚を底板にハンダ付けする際に取り外しました。

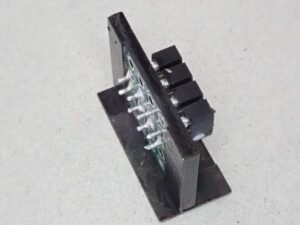

ユニバーサル基板を接着した後、目立たなくなる様に黒く塗装しました。さてフレームを黒染めした後で基板をエポキシ系接着剤で接着したのですが、黒染めした真鍮版に接する面のみ硬化しないというトラブルに見舞われました。基板に接する面は硬化しましたので、接着剤の不良や混合不足ということも考えにくく思います。

ということで、硬化不良の接着剤を除去し、フレーム接着面の黒染めをキサゲ刷毛で剥がし、再度接着しました。そうすると今度は十分な強度で接着することができました。ということは、やはり「黒染め処理」が何らかの悪さをしていた可能性があります。これはちょっと、研究する必要がありそうです。

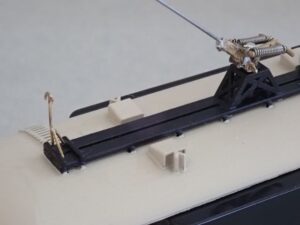

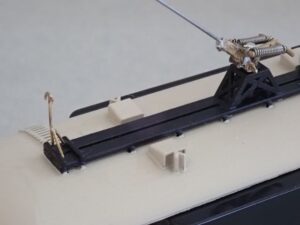

電装品の配置がほぼ固まってきましたので、テールライト/ルームライト用基板の配置を検討しました。この基板はポール軸受を避ける必要がありますが、この写真の様に40 mm程離せば良さそうです。ポールフック下部とテールライト用の光学繊維も互いに支障することはなさそうです。

カテゴリー:工作, 江東電気軌道(KDK), 車両 |

コメント(0)

« 古い記事