東日本電軌(HNR)

2025年7月7日 6:58 PM | 投稿者名: treasure

16.5 mmゲージから12 mmゲージに改軌したBStB Ce2/2ですが、DCC化するために色々考えを巡らせています。御陰で3年近く工作が停滞してしまいました。

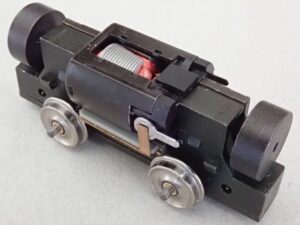

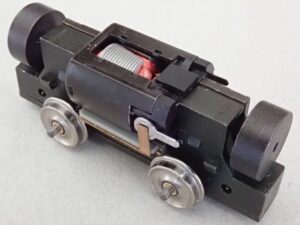

この動力装置は電線を使うことなく、集電ブラシの一部を伸ばし、モーター端子に接触させることで通電を行っています。大量生産品には良くある方法ですが、これにDCC関係の配線を割り込ませようとしますと、ちょっと知恵を絞る必要が出てきます。

まず問題になるのが、DCCデコーダーからのコードをモーターに結線する方法です。先ず考えられるのが、ブラシハウジングにコードを直接ハンダ付けする方法です。しかし、ブラシハウジング周辺はプラ材の射出成型品でして、うっかりハンダ付けしようものなら、ブラシハウジング周辺のプラ材は熱変形し、その上ハウジング内部にハンダが流れ込みでもしたら、モーターは修復不能になるでしょう。ブラシハウジング内部では、カーボンブラシがバネで整流子に押し付けられていますので、バネが鈍らない様、加熱は可能な限り避けたいものです。

ということで、圧入されているブラシハウジングを一旦外し、内部のカーボンブラシとバネを外してから、外側にラグ板をハンダ付けして再組立することにしました。ラグ板はIMON製の「穴径φ2 大」という製品を使いました。これでも穴はちょっと小さかったのですが、丸ヤスリで少々拡げますと、ブラシハウジング端面の凸部に丁度嵌めることが出来ました。

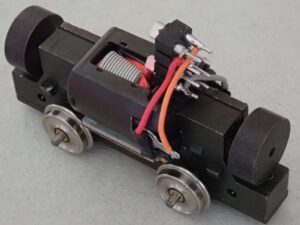

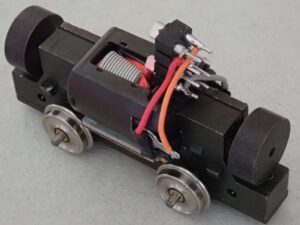

で、これも量産品では良く用いられる方法なのですが、エッチング抜きと曲げ加工で作られたブラシは、プラ製スペーサー凸部に嵌められ、焼き止めで固定されています。問題は焼き止めが強過ぎ、固定が一箇所外れてしまったことでした。小径の樹脂ネジ等を調べたのですが中々適当なものがなく、「どうしたものか…」と苦悩する毎日でしたが、ふと、「ベースとなるスペーサーがプラ製(=絶縁材)なんだから、鉄ネジで充分じゃん」ということに気付き、折れ残りのスペーサー凸部中心に0.75 mmφの穴を開け、M1タップを立てて2 mm長の頭小ビスで固定することによって修復することが出来ました。左下が製品の焼き止め固定、右上がM1ネジで固定した状況です。しかし、ベースが絶縁材であることを忘却していたとは… 加齢で頭が固くなっているのかもしれません。

ということで、NMRAの8ピンソケットを取り付けてみました。集電ブラシとモーター端子の接触をどうやって絶つかを、テープを巻くとか色々考えました。集電ブラシからモーター端子へ伸びる「腕」を切り詰める、という解決策もあろうかと思いますが、どうもこの「腕」は、焼き止め部を含めた「3点支持」を形成することによって集電ブラシの安定化に貢献している様な感じがしますので、切断は避ける方針で検討しました。色々考えているうちに、「ブラシから伸びている腕にDCCデコーダーへの配線をハンダ付けして、ショート防止の熱収縮チューブを被せれば、それで絶縁できるのでは…」ということに気付き、写真の様にやってみました。8ピンソケットにはアナログ制御での試運転に備え、KATOのハノーバーから外したショートピン(1-7-8ピン間と、3-4-5ピン間を結んでいます)を挿してあります。これらの作業中に、ブラシの焼き止め固定部が2つ外れてしまいました。こうなると4箇所中3箇所が外れたことになり、もはや信頼性皆無ですので、未だ無事な1箇所を含めた残り3箇所もM1ネジ固定に変更しました。プラ完成品のDCC化は、この様な手戻り補修作業が頻発して、どうしても捗りません。

まぁここまで終了させてボディを被せてみたのですが、小さな車内にNMRA8ピンソケットがちょっと無視できない存在感を発揮しています。うーん、色々なデコーダーのテストベッドにしようと考えてNMRA8ピンソケットを付けたのですが、ちょっと頂けません。デコーダーは薄いものを直接結線することにしましょう。

カテゴリー:12mmホイホイ, DCC, 東日本電軌(HNR), 車両 |

コメント(0)

2020年3月17日 8:22 PM | 投稿者名: treasure

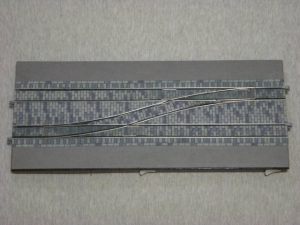

kingyoさんから引き継いだ亘り線の詳細を調べてみました。

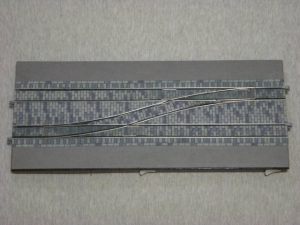

表面写真です。ボードは350×150 mm、複線間隔は50 mmと、標準ホイホイの規格に沿った構成です。以前お伺いしたところでは、500 mmRの反向曲線で複線を結んで亘り線としている、とのことでした。2つの曲線の間に直線が挟まれているかどうかについては、「覚えていない」ということでした。

長手方向を軸に反転させて、裏をみたところです。フログの極性切換と、対行配線時におけるリバース区間の極性切替のためのDual Frog Juicerが内蔵されています。その上のラグ板は、並行/対行配線を切り替えるための仕掛けです。左上で遊んでいる線バネは、表面写真で左下に位置するスプリングポイントを直線側に開通させ、終点での留置線として使える様にするためのものです。で、対行配線の場合には、右上から伸びる線路がリバース区間となります。

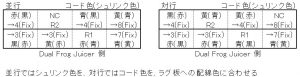

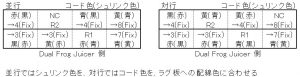

これが、配線を辿って判明した、並行/対行配線の切替設定です。裏面に「覚書」があるのですが、(電気的には確かにそうなんですが…)実際にはない配線が描かれていたり、「暗黙知」な部分もあったりして理解するのに時間がかかりました。

結局、右下に書かれたメモ「Dog Bone:ワイヤ色 Parallel:シュリンク色」というのは、対行の場合はシュリンクの色を、並行の場合はワイヤの色を、ラグ板への配線色に合わせなさい」という意味でした。この、「ラグ板への配線と合わせる」というのが、判ってみれば簡単なことなのですが、「暗黙知」でした。この、「暗黙知」云々ということは、自省でもあります。私も、ループ線交差部や複線分岐で、同様の仕掛けを仕込んでいますが、ラグ板への配線が非表示です。なるべく早くメモを作って、貼っておかないといけません。

これでまた、この亘り線を運転会で活躍させる目途がつきました。手持ちの450 mm長亘り線は、内部構造からくる制限により、対行配線への対応改造ができませんので、助かります。

カテゴリー:DCC, ホイホイ・MTCC規格モジュール, 東日本電軌(HNR), 江東電気軌道(KDK) |

コメント(0)

2019年11月23日 11:11 PM | 投稿者名: treasure

弊グループ創設者のひとりで、初代代表を勤められましたkingyo(中澤 寛)さんが、去る11月12日、旅行の途上、米国シカゴで亡くなられました。

中澤さんの業績としては、「ドアの開く電車」の他、様々なギミックを満載した車輌が知られていますが、ここではちょっと趣を変えて、線路・制御関係の業績をお伝えしたいと思います。

まず第一は、「トロリーホイホイ」の開発です。複線間隔50 mm、曲線半径250 mmという大枠はそれ以前に定まっていましたが、ユニット間の接続に、KATOユニトラックの接続部を利用する、ということの発案と実証をされたことに、我々は大いに助けられました。当初私は、「寸法を全接続部で揃えるのは困難であろう」と考えましたが、実際に製作してみますと、ステンレススケールを使った罫書レベルで互換性を確保することができ、不明を恥じました。我々の他にもこの方法を利用されている方がおられると漏れ聞きますので、今後に繋がる業績かと思います。

二番目は、本邦におけるDCC普及の先駆的役割です。2000年8月13日の、第1回国際鉄道模型コンベンションのクリニック1コマ目で、DCCとトロリーホイホイのデモをされました。KATOがDCCを扱う直前です。その後、訪日されていたDigitrax社の社長、Jill Irelandさん(記憶に頼って書いています。申し訳ありませんが、間違いはご容赦願えればと思います)と、親しく話されていたのことが、昨日のように思い出されます。

三番目は、複線配置におけるフィーダ配置で、「対行配置」、即ち、4本のレールのうち、外側2本を同一極性、内側2本を反対側同一極性とするフィーダー配置を紹介されたことです。ご本人は、「ドッグボーン配線」と呼ばれていましたので、単線エンドレスのドッグボーン配置をヒントにされたものであることは明らかですが、このフィーダー配置は他に例があったのか、それとも中澤さんのオリジナルだったのか… 確認する術は失われてしまいました。このフィーダー配置は、リバースを含む配置では、非常に効果的な配線方法です。また、「トロリーホイホイ」のフィーダーは、KATOのDC延長コード(青白)を利用していますが、外側を「青」、内側を「白」に間違えなく接続しておけば、(亘線を例外にして)ホイホイの向きを特段気にしないで接続できる点で、設置時のミス防止に有効でした。

この他にも、線路・制御関係では、様々なアイデアの発案と、製品紹介と購入のご助力を頂きました。

中澤さんとは、パソコン通信ニフティサーブ以来、凡そ四半世紀のお付き合いを頂きました。その間、色々とご迷惑をおかけしてしまいました。それにもかかわらず、長年に渡り、一緒に楽しませて頂きました。ありがとうございました。

カテゴリー:DCC, お知らせ, 東日本電軌(HNR), 江東電気軌道(KDK) |

コメント(0)

2018年12月31日 5:39 PM | 投稿者名: kingyo

線路板ホイホイ作りの参考資料として、函館市電の軌道の分岐器周りを観察。舗装された併用軌道敷の分岐・ポイントにはあまりディテールを付けずに済ませてしまうが、もうちょっと何とかしたいものだな、と・・・ (2018/12/15・函館)

函館どっく前のは終点折り返しのスプリングポイントで先端レールは片側だけしかない。併用軌道では古くからよく見られるタイプだが、模型の車輪はフランジが厚いので、このタイプはオーバースケールになってしまい、中々形良く作りにくい。

この駒場車庫前のような併用軌道分岐の先端部分は見たことがなかった。上: 渡り線のスプリング式。

下:右へ折れ反対側をクロスして車庫へ入るもので、板の下に転轍機があるのだろう。このタイプの先端レール部分のほうが模型化しやすいように思える。

十字街の左・谷地頭、直進・函館どっく前への複線分岐。転轍機は左側の歩道にあるようでロッドの上にカバーが並んでいる。先端レールは左側・曲線内側にしかない。複線反対側の合流するほうにはスプリングも入っていないようだが内側だけは先端レールがある。

カテゴリー:プロトタイプ例, ホイホイ・MTCC規格モジュール, 東日本電軌(HNR) |

コメント(2)

2018年12月31日 11:12 AM | 投稿者名: kingyo

10x10mm快削真鍮角棒の使い残しを切って、車輪圧入用のジグを新調しました。10.5mm径あるいはそれ以下の車輪用で、それ以上の蒸機用クランク付車輪などには適しません。

ジグはタイヤの間のバックゲージを合わせるU字溝ブロックと、軸端用ブロックの2種類です。

U字溝ブロックは、NMRA Wheel規格S4.2のバックゲージ 14.55mmのものと、急カーブを通過しやすくするために狭めにした14.3mmの2種類のものを作りました。

軸端用ブロックは、10x10x10mmのサイコロ状で、4面には3種類の穴が開けてあります。

1)φ2.2ドリル穴を両面貫通 軸を押さずにタイヤが押せます

2)φ1.6ドリルの深さ2.0mm穴のプレーン軸端用

3)テーパー穴の底にφ1.2ドリル穴を貫通させたピボット軸端用

バイスで保持しやすくするための支え板はM1.4ネジで留めてあり、穴の向きが変えられます。

U字の溝は、車軸にギアや集電用銅パイプなどが付いたままでも入れられるサイズになっています。

車軸の片方を1)のブロックに挿し、反対側には2)または3)のブロックを挿して、バイスにセットします。U字ブロックを挟んで圧入して、バックゲージを合わせます。

両側に出た軸端の長さが揃わないときは、U字ブロックを挟んだままで、左右のブロックを取り替えて、再度長さが合う位置まで押し直します。

車輪の圧入にはプレスが良いという話もあります。サイズの問題や好み?もあるのかも知れませんが、昔からいつもバイスで締め付けてきました。軸を垂直方向にセットするよりも、水平にセットするほうが楽だと思います。このサイズのジグの場合、顎が45〜50mm開く大きめのバイスが必要です。

カテゴリー:工作, 東日本電軌(HNR), 車両 |

コメント(0)

« 古い記事