工作

2016年2月14日 11:13 PM | 投稿者名: treasure

先に報告したプロジェクトの進捗状況です。

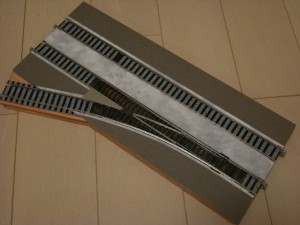

1.車庫分岐の舗装

アスファルト舗装を模した部分にマーメイド紙を貼りました。保管しておいた「こいねず」の切れ端で何とか賄うことができました。

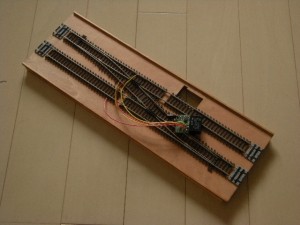

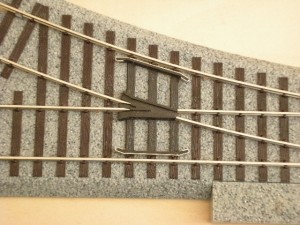

2.右亘り線

進捗なしです。タイバーの下とか、トングレールとリードレールの関節下とかに開ける孔の「当たり」はとったのですが、そこまでです。

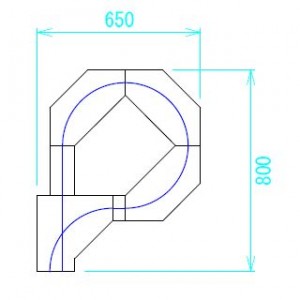

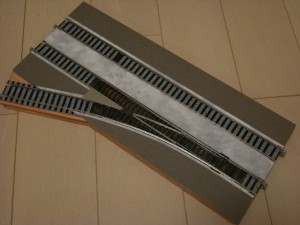

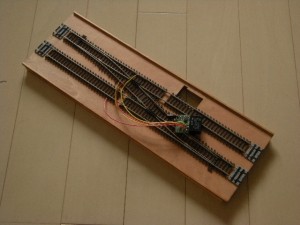

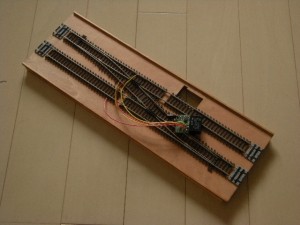

3.ループ線

路盤となるべニア板と、補強材となる角材を切り出しました。次は補強角材を、直角切断部で調整しつつべニア板に接着して台枠にする訳ですが、その前にべニア板に、ユニトラックのジョイナー部を収める切り欠きを作らねばなりません。一年中で一番忙しい時期ですので、意識しておかないと、「進捗なし」ということになりかねません。

さて、3月まで、どの位進むでしょうか…

カテゴリー:ホイホイ・MTCC規格モジュール, 工作, 江東電気軌道(KDK) |

コメント(0)

2016年1月23日 8:32 PM | 投稿者名: treasure

新年を迎えますと、あちこちのサイトに、「今年の予定(或は希望)」みたいな書き込みが多数見受けられる様になります。それに触発されて、現在進行のプロジェクトを整理しておくのも励みになるかなと思い、やってみました。

1.車庫分岐の舗装

一昨年(2014年)の関東合運に向けて線路敷設まで完了し、昨年(2015年)には舗装まで完了させようとして果たせなかった車庫用分岐ですが、これの舗装を今年こそ完成させようと… 〆は次回関東合運です。

2.右亘り線

MSRのPCCカーが揃ってきたので、こういうものもありかなということで、かなり昔に作り始めた右側通行用の亘り線です。既にある左亘り線と同じく、MRCのAUTO REVERSEユニットを組み込んで無電区間を排除する計画で進めていたのですが、パラレル配線だけを考えていて、ドッグボーン配線を考えていなかったのであえなく挫折した代物です。色々考えて、ようやっと配線をパラレル/ドッグボーン切替に出来る目途が立ちましたので、工事を再開したいと考えています。次回関東合運までには、運転可能な状態には持っていきたいと思っています。リバースの切替には、ホイホイの台枠に収めるために大改造したMRCのAUTO REVERSEユニットを使ってみる積りですが、運転に支障がある場合には、Frog Juicerに置換します。昔のFrog Juicerは、自宅で使用しているNCEのPowerCabでは動作しなかった様ですが、今の製品は大丈夫ということになので、問題はなくなりました。

3.ループ線

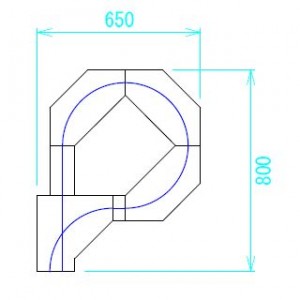

完全な新規プロジェクトで、ようやっとべニア板への罫書きを初めたところです。ご覧の通り、一旦対向線路を亘ってループする線路です。まぁ、これを作れば、複線分岐に必要な曲―直フログの製作技術が検証できる、という意味もあります。配線は勿論、Frog Juicerを使用したパラレル/ドッグボーン切替方式とします。目標は次回関東合運までに運転可能な状態に持っていき、実地試験でトラブルがないか確認することです。でないととても怖くて舗装なんて出来ません…

さて、実際のところ、どこまで出来ますでしょうか…

カテゴリー:ホイホイ・MTCC規格モジュール, 工作, 江東電気軌道(KDK) |

コメント(0)

2015年12月21日 8:58 PM | 投稿者名: treasure

12月20日に、ほっとプラザはるみにおいて、工作会を開催しました。

今回は、シノハラ製フレキで敷設してしまった250R標準ホイホイのレールを、シノハラ製#70からKATO製#83に交換しようという計画でしたが… 肝心のボードが行方不明になっていて、工作会当日まで発見されませんでした。レール等の下準備はここまで完了したのですが、このNo return pointを過ぎると持って帰るのが面倒になりますので、ここで中断です。

残る時間は、今後の新規プロジェクトに使用する材料の仕込みをしました。ユニトラックの枕木を2つ単位に分割して、曲線にする算段です。

工作会終了後は月島へ移動し、恒例通り、もんじゃ焼きで忘年会を開催しました。

カテゴリー:クラブ行事報告, 工作, 江東電気軌道(KDK) |

コメント(0)

2015年12月17日 9:44 PM | 投稿者名: treasure

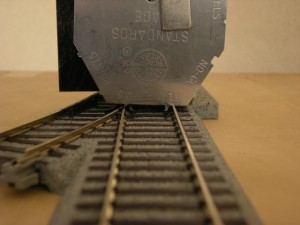

運転会では仮設線路として、KATOのUNITRACKを利用していますが、そのうちの490Rポイントでは時々車輛が引っ掛かり、脱線する場合もありました。原因はガードレールの位置不良です。で、某フォーラムでは結構有名な話題だったということで、kingyoさんに解決方法をご教示頂きました。

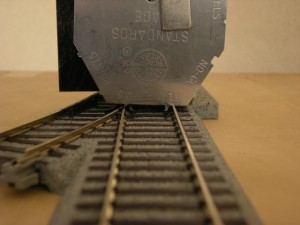

これがNMRAゲージで測った結果です。FLANGEWAYS部分を一杯フログ側に寄せると、フログに当たって入りません。ということは、チェックゲージが狭すぎるということですので、これを拡げる必要があります。線路側のチェックゲージは、フログ内面~ガードレール外面の距離ですので、ガードレールをストックレール側に移動してやれば宜しい訳です。

といっても、そんなことやるのは大変です(フログ周辺の構成材料は、難接着材の様ですし…)… ということで、某フォーラムで編み出された方法は、「ガードレール外側をくるむ様に帯板を巻く」という方法だそうです。前後を伸ばしてガードレールを挟み込めば、接着しなくても大丈夫、ということです。

で、巻いた状態がこちらです。実はこの情報、一年以上前に得ていたのですが、どの位の帯板が適当か判らなくて、多忙にかまけて放置していたのです。ところが最近、見本を1つ頂けたことから適当な帯板(1.7×0.3 mm洋白)が判明したため、手をつけた次第です。感の良い方ならお気付きでしょうが、今回の記事は備忘録を兼ねています。

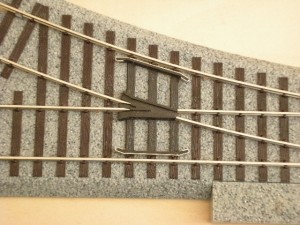

帯板を巻いた後のチェック状況です。FLANGEWAYS部分を一杯フログ側に寄せてもすんなり入ります。ということは、チェックゲージとスパンの双方が規定値を満たしている、ということを意味します。

しかし実際のところは、フログとウィングレール間のフランジウェイが広過ぎます。NMRA S-3.2では1.22+0.05-0.33 mm(つまり、1.22 mmが目標値で、0.89~1.27 mmを許容)なのですが、1.6 mm近くあります。車輪が落ち込みそうですが、フログ角度が大きいため、NMRA Standard S-4.2 Wheels ならば何とか落ち込まずに通過する様ですから、お目こぼしとしました。

カテゴリー:工作, 江東電気軌道(KDK) |

コメント(0)

2015年11月23日 1:30 PM | 投稿者名: treasure

グループ軌道線会員各位

★グループ軌道線忘年工作会のご案内

【日時】2015年12月20日(日) 9:00 ~ 17:00

【場所】中央区ほっとプラザはるみ(東京都中央区晴海五丁目2番3号)1号室

都営大江戸線勝どき駅下車 A3番出口 徒歩16分

都バス「ほっとプラザはるみ前」バス停下車徒歩3分

「都05 東京駅南口-有楽町駅・銀座四丁目-晴海埠頭」

「都03 四谷駅-銀座四丁目-晴海埠頭」

「錦13甲 錦糸町駅-豊洲駅-晴海埠頭」

【スケジュール】

12月20日(日)9:00 ~ 17:00

※来退場時間は自由です。ご都合に合わせてご参加ください。

17:00以降、月島に移動し、お馴染みの「もんじや近どう」で忘年会を開催する予定です。

【工作会について】

参加費:会場使用料金(午前800円・午後1,100円)の、各時間帯参加者での均等割り

・今回の工作会も、特にテーマを決めないでやりたいと思いますが、その後、忘年会を控えていることから、小規模な荷物にまとめられるものが好ましいかと思います。

・工具、材料等は各自、ご自身のプロジェクトに合わせてご持参下さい。

奮ってのご参加を、宜しくお願い申し上げます。

P.S.忘年会出席人数把握のため、参加予定者はその旨ご一報頂ければ幸いに存じます。

カテゴリー:お知らせ, 工作, 江東電気軌道(KDK) |

コメント(0)

« 古い記事

新しい記事 »