工作

2022年3月8日 9:01 PM | 投稿者名: treasure

ハンドレイでは、枕木の大きさや配置も考える必要がありますので、まず実例を探りました。今度はそれを、模型寸法に落とし込んでいきます。

1.枕木単体

|

長さ(mm) |

幅(mm) |

厚さ(mm) |

| 実物寸法 |

2100 |

200 |

140 |

| 3.5 mmスケール寸法 |

24.1 |

2.3 |

1.6 |

| FAST TRACKS HO枕木 |

29.7 |

2.5 |

2.0 |

| FAST TRACKS HOn3枕木 |

24.4 |

2.0 |

1.5 |

| IMON HO1067線路 |

24.0 |

2.35 |

- |

| KATO UNITRACK |

28.9 |

2.85 |

- |

実寸と3.5 mmスケール(1 foot=304.8 mmを3.5 mmに縮小する)寸法、それと手近で参考にできる模型の寸法を列挙してみました。ちなみにkinkyoさんは、30×3×2 mmとされていましたが、3.5 mmスケールではちょっと幅が広すぎます。2 mmという厚さは、KATO UNITRACKのジョイント部を接続に使用する前提では動かせません。ということで、HO用の枕木の長さを切り詰めて使用するのが適当との結論に至りました。長さですが、ユニトラックを改軌すると枕木長は28.9-(16.5-12.0)=24.4となりますので、それに合わせて24.4 mmにすることにしました。スケールでは24.1 mmですので、まぁ許容範囲かと思います。

実際のところ、実物では枕木の巾は一定ではなく、分岐器に使用される分岐枕木では230 mm幅、支え継目に使用される継目枕木では300 mm幅となっています。また、橋梁用枕木の幅は200 mmですが、長さと厚さが大きくなっていますので、この辺は鉄橋を作ることがあった場合には気をつけたいと思います。

ついでに、米国製品の枕木断面ですが、複数メーカーのwebサイトを参照しますと、いずれの実寸も標準軌用は9″×7″、3フィートナロー用は7″×5″となっていました。製品寸法もこれを意識している様です。だから模型寸法を明記していないメーカーがあるんですねぇ……

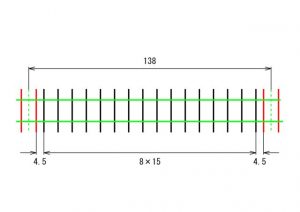

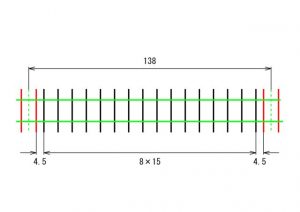

2.枕木配置

kinkyoさんは、直線を7.5 mm間隔、曲線をROCO製250Rと同じに配置されていましたが、今回はスケール寸法を0.5 mm単位に丸めて配置してみることにしました。上図が割り出した寸法です。先に書いた通り、直線でのレール端枕木とその次の枕木との間隔は380 mmですが、撤去図面を再度検討しますと、曲線でのそれは520~540 mm程度となっています。そこでこの部分は直線での4.5 mm間隔ではなく、6.25 mm間隔とすることにします。

カテゴリー:12mmホイホイ, 工作, 江東電気軌道(KDK) |

コメント(0)

2022年1月31日 7:46 PM | 投稿者名: treasure

以前書いた、1/87,12 mmの運転ボード(12 mmホイホイ)を作ろうという計画ですが、12月の忘年工作会で手を付け始めた後の進捗状況です。

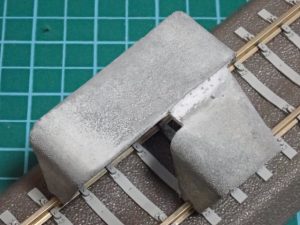

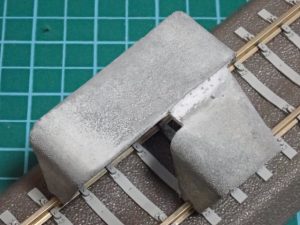

180 mmRの罫書きをするには、それに合ったテンプレートが必要なのですが、以前「都電ホイホイ」を作った際のテンプレートを発掘することが出来ましたので、それで線路中心線を罫書きました。「都電ホイホイ」の際は、枕木外縁を基準に軌框をスパイクしましたので、195 mmRでも同心円状に罫書きを入れましたが、今回はフレキを使わない計画ですので、中心線のみを入れました。申し遅れましたが、べニア板の不足分は購入し、エンドレス1周分の罫書きを完了させております。

錆を落としたり、切断したりと弄って来たトラックゲージですが、下に写っているTilligのTT用組線路に合わせてハンダ付けして、12 mm用のトラックゲージに仕立てました。錆を落としてからちょっと時間が経過した結果、また発錆が認められましたので、ハンダ付けの前にもう一回、「サンポール」で錆び落としをした後、100Wのコテでハンダ付けしました。さて、ちょっとの時間経過で再発錆したということは、防錆のメッキが機能していないということですので、「サンポール」と使用済単三マンガン乾電池から取り出した亜鉛板を使って、簡易的な亜鉛メッキを施しました。写真で色が白っぽくなっているのはその所為です。

忘年工作会で切り出したトラックゲージの仕上げですが、片方のフランジウェイ幅を削り過ぎました。もう片方は大丈夫なので、何とか使えないことはないのですが、方向性が生じてしまうのと、スパンの良否判定が出来ないのは面白くありません。これについては作り直し、ですね。ノギスに頼り過ぎて、測定誤差を見逃してしまったのが敗因です。

ということで、一般的な軌間でないと、基準となるゲージから作らねばならず、甚だ手間がかかるということを実感している今日このごろであります。

カテゴリー:12mmホイホイ, 工作, 江東電気軌道(KDK) |

コメント(0)

2022年1月14日 7:43 PM | 投稿者名: treasure

あけましておめでとうございます。SEPTA Kawasaki LRVの続きです。

上回りと下回りを組み合わせてテストします。前面のヘッドライトとサブウェイライトはデコーダからの電流で無事、点灯することが確認されました。あと、サブウェイライトの光が漏れていますので、アセテートテープを貼って遮光しておくことにします。

テールライトも、交互点滅回路を経由したデコーダからの電流で点灯することを確認しました。室内灯も点灯することを確認しています。全LEDの点灯が確認されましたので、車体へLED基板を取り付ける際、ダメージはなかった様です。

あと残るディテールは、ダミーの連結器を残すのみですが、これを付けると収納時に引っ掛かったり、箱内で前後に詰めるクッションで押されて外れそうです。床板の塗装を剥がして金属地肌を出し、変性シリコーン系接着剤でがっちり固定する必要がありそうです。

さて、この段階でNCEのPower Cabで試運転している最中に惰行設定が利き過ぎている様に感じ、コントローラーのMOMENTUMボタンを押してみると、どうもデコーダの設定を書き換えにいった様で、テールライトの設定がおかしくなってしまいました。うーん、これは1回、デコーダをリセットする必要がありそうです……

カテゴリー:DCC, 工作, 江東電気軌道(KDK), 車両 |

コメント(0)

2021年12月21日 3:15 PM | 投稿者名: treasure

12月19日に「中央区立京橋区民館」において、忘年工作会を開催しました。昨年はCOVID-19感染症の影響で中止としましたので、2年振りの工作会です。

HOホイホイは、個人所有分としては一応揃いましたので、線路関係のプロジェクトとして、以前述べた12mm(HOn31/2でも、H0mでも、HO-12でも構いませんが……)ホイホイの製作に着手することにしました。

以前kingyoさんが、HOホイホイをハンドレイで作られていまして、それに対抗する訳ではありませんけど、12 mmはハンドレイでやってみることにしました。ということで、これも前に錆落としをした16.5 mm軌間用のトラックゲージを2分割して幅を詰め、12 mm軌間用のトラックゲージに仕立てることにしました。3点式のゲージですので、1点側の切れ込みを板厚分(1 mm)だけ深く加工し、重ねてハンダで継ごう、という算段です。軌間はTILLIGの組線路のそれに、現物合わせで揃える計画です。

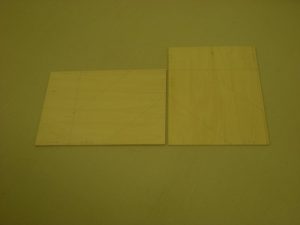

更に、ベースボード用べニア板への罫書も行いました。で、何を勘違いしたのか、225×300 mmの4 mmtべニアを2枚しか買っていませんでした。良く使っていた東急ハンズ池袋店が閉店間際で在庫がなくなり、300×450 mmが入手できなかったので、225×300 mmに代替したのですが、枚数が2倍必要になるということを失念していた様です。池袋店はもう閉まってしまいましたので、そのうち東急ハンズ渋谷店にでも遠征して入手することにします。

原案では、直線長は220 mmの計画でしたが、僅か5 mmを詰めるのも端面の仕上げ等を考えると面白くありませんので、直線長は225 mmに変更することにしました。この系統は恐らく、私独りが作るだけでしょうから、組み合わせに楽になる長さ、ということは考えないことにして、伸び伸びと作っていくことにしたいと思います。

この他にも、上の変更に合わせて製作図を修正したり、分岐器の自作に必要なトラックゲージを0.5 mmtのステンレス板から切り出したりして、12mmホイホイ製作の準備を進めました。こっちは糸鋸の切れ込みが歪んでしまい、人前に出せる代物ではありませんので、写真は勘弁して下さい。

今回の工作会は、最小人数での催行となりましたが、工作会終了後、京橋近傍の東京駅八重洲地下街の寿司屋で忘年会を開催し、お開きとなりました。

カテゴリー:クラブ行事報告, 工作, 江東電気軌道(KDK) |

コメント(0)

2021年12月1日 7:31 PM | 投稿者名: treasure

SEPTA Kawasaki LRVの電装も、ようやっと先が見えてきました。

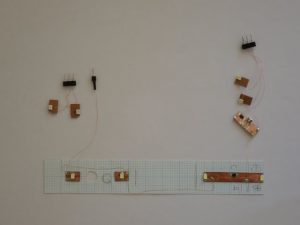

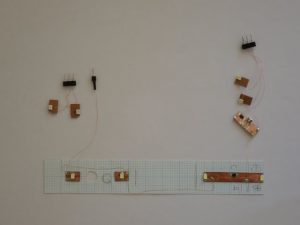

先の書き込みと前後しますが、LED基板の間と、基板とICソケットの間を、0.1 mmφのポリウレタン銅線マグネットワイヤ―で配線しました。AWG38相当で、資料によると、最大電流値は0.13 Aだそうです(ちなみに前回書いたAWG36のそれは0.21 A)。BowserのPCC等も、LEDへの配線は同程度のマグネットワイヤ―で為されています。DCCでは電圧が高いので、JNRの交流電化同様、電流はそれ相応に小さく、その辺も吟味してコードの太さを決めるべきなのでしょう。

デコーダと交互点滅回路基板を固定しました。当初は、交互点滅回路基板の上にデコーダを載せる計画でしたが、色々成行きで、上下を入れ替えました。デコーダは、ドア側に寄せて、「TCATT」と称する熱伝導両面テープで、ヒートシンクとなるシャーシー上に貼付しました。少しでも放熱に寄与出来れば、ということです。交互点滅回路基板の裏側には、配線用のハンダ付パッド等が露出していますので、絶縁のため0.065 mm厚のポリエステルテープで覆った上で、4枚重ねにした0.8 mm厚の自動車外装用両面テープを、シャーシーとデコーダの隙間に貼って固定しました。どちらのテープも、基材(支持体)がなく、粘着剤のみで構成されており、きちんと寸法が決まらず、切り出しには苦労しました。

ちなみに、交互点滅回路基板上のICはNE555です。これはかつて、ポイント駆動用サーボモータ制御回路に使用したLMC555とほぼ同じICです。巷では、「オンオフ同時間の点滅は出来ない」ように噂されている様ですが、そういうことはない様です。

LED基板とICソケットで構成された車体側回路を、車体裏側に貼付しました。室内灯とサブウェイライトの基板は、普段遣いのニチバン・ナイスタックで、ヘッドライトとテールライト基板は、貼付面にチップLEDが突出しているため、その段差を埋める目的で、0.8 mm厚の自動車外装用両面テープで貼り付けました。天井の配線はぶらぶらしない様に、ポリエステルテープで天井に貼り付けました。

これでほぼ電装も目途が立ちました。あとは細かいお化粧直しや注油と、上下の合体を残すだけです。

カテゴリー:工作, 江東電気軌道(KDK), 車両 |

コメント(0)

« 古い記事

新しい記事 »