2025 年 07 月

2025年7月30日 6:56 PM | 投稿者名: treasure

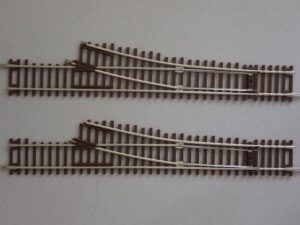

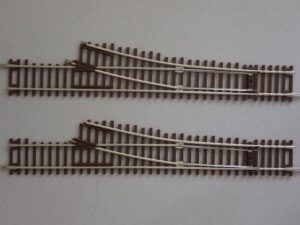

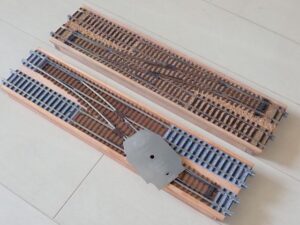

前報で材料の確認を済ませた都電ホイホイ規格の右亘りの製作を進めています。

製作済みの左亘りに合わせて、ポイントのレールを切断します。後から2番目の分岐側ガードレールが載っている枕木が残っていますが、これはガードレールと主レールの間で切断・除去しておかないと、ジョイナーの嵌る長さが足りなくなります。この部分は次工程で気付き、切除しました。

ポイントはスプリングポイントとして使用しますので、トングレールの関節を少々緩め、左右に傾けただけで転換する様調整します。緩め過ぎますと通電に支障をきたしますのでテスターと相談しつつの作業となります。また、トングレールと枕木の摺動部には乾性潤滑剤を塗布して摩擦を減らします。弊社では先ずネオリューブを塗布し、乾燥後に鉛筆で研磨しています。

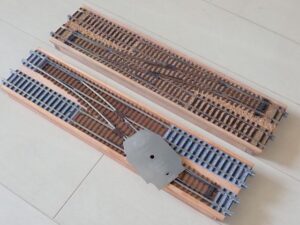

続いて前後方向にユニトラック軌框を接続し、レール長を微調整して位置を調整します。レールジョイナーはSHINOHARAの#83用の前後を詰めて使用しました。メーカーは違えどこのジョイナーは、ATLASのレールに問題なく使用できました。ユニトラックレールと#83用レールジョイナーの接続はここに記した様に、レール外側に0.6 mmφの洋白線をハンダ付けして隙間を埋めて行いました。前はユニトラックレールと#83用レールジョイナーをハンダ付けしたのですが、今回は差し込んだだけとしてみました。特に問題はない様です。

ベースボードのほうは、タイバー直下に操作用の長孔を開け、その両側に滑り板を接着しました。滑り板は0.5 mm厚のステンレス板から切り出し、エポキシ系接着剤で固定しました。更にトングレール関節直下には、後日関節の調整が必要になった時に備え、点検孔を開けておきました。これらの孔の側面には改めて油性ニスを染み込ませ、湿気対策としてあります。

タイバーと滑り板の間の摺動部も、トングレールと枕木の摺動部と同様にネオリューブを塗布して摩擦軽減を図っています。

レールゲージやチェックゲージをNMRAゲージでチェックしつつスパイクしていきます。調べてみますと、分岐側の突合せ部のレールゲージが狭過ぎましたので、フログ間隔を互いに拡げる様、スパイクで強引に修正しました。どうやら、曲線側主レールの曲げが少し緩かった様です。ということで、このジョイナーにはかなりの力が掛ることになりましたので、絶縁ジョイナーでは保ちそうもありません。ということで都電ホイホイは、対行給電非対応を継続することになります。

カテゴリー:ホイホイ・MTCC規格モジュール, 工作, 江東電気軌道(KDK) |

コメント(0)

2025年7月28日 7:30 AM | 投稿者名: treasure

ちょっとした電子工作をやってました。

Loy’s Toys製デコーダーテスタの修理

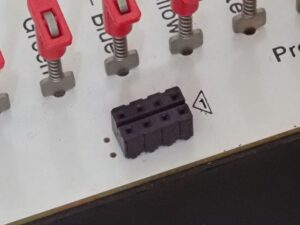

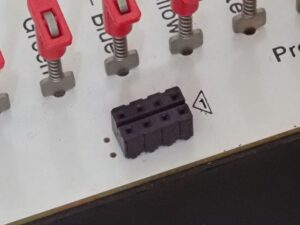

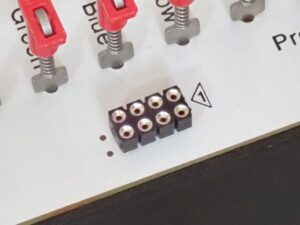

先に記した通り、弊社ではLoy’s Toys製デコーダーテスタを使用しています。これに備わっているNMRA Medium Interfaceソケットの接触が、製造から30年を経過したためか悪くなってきましたので交換してみました。

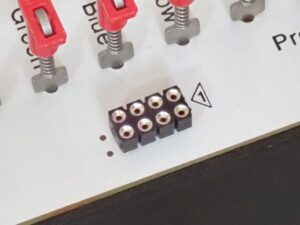

表面のパネルを外してみますと、パネルそのものがプリント基板になっていました。ケーブルで配線されていて、正しく結線し直すのにかなり神経を使うだろうという覚悟で取り掛かったのですが、拍子抜けしてしまいました。ということで、ハンダ吸取器やハンダ吸取線を駆使して元からのハンダを除去して不良ソケットを外し、新品ソケットを挿入してハンダ付けして修理完了です。

取り付けた新品ソケットです。

ついでに内部結線を簡単に書いておきますと、ファンクションの動作確認はコモン(+:青)と各ファンクション(-)間をLEDと1/4W 1kΩの抵抗で結び、LEDの点灯によってファンクションのオンオフをテストしています。

モーターの動作確認は逆極性に並列接続したLEDに、1/4W 1kΩの抵抗を直列に接続したものをモーター出力間に接続し、どちらのLEDが点灯するかによってモーターへの通電方向、ひいてはモーターの回転方向をテストしています。更にモーター出力間には2W 120Ωの抵抗が先の回路と並列に挿入され、モーターへの通電を模しています。

レールからの電流は、2W 120Ωの抵抗を介してデコーダーに入力されています。この抵抗は、パネル表面のジャンパー端子をショートさせることによって無効とすることが出来ます。基本的には抵抗を介したまま使用し、CV設定がうまく行かない時には抵抗をショートさせてモーター端子間の電流を増して対処する、といった運用方法です。レール間はLEDと1/4W 1kΩの抵抗で結ばれ、ちゃんと走行用DCC電流が供給されているかを表示しています。常時点灯している訳ではありませんが、非常に短時間で明滅する(消灯時間は最長で9.9ミリ秒)訳ですから、これで充分なのでしょう。

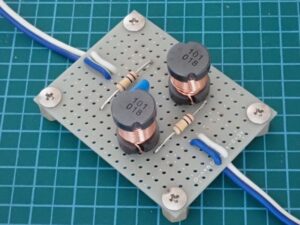

ピュアアナログアダプタの製作

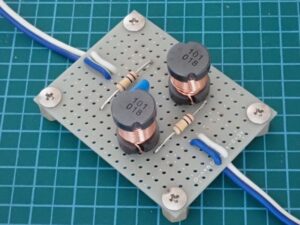

先の記事中で言及したピュアアナログアダプタを作りました。回路や部品定数は先述の通り、ゆうえんさんの記事通りとしました。

回路は4穴Dタイプ(47×36mm)の片面ユニバーサル基板上に実装し、入力側と出力側それぞれにKATO製コネクタを付け、配線内に簡単に挿入出来る様にしました。

カテゴリー:DCC, 工作, 江東電気軌道(KDK) |

コメント(0)

2025年7月7日 6:58 PM | 投稿者名: treasure

16.5 mmゲージから12 mmゲージに改軌したBStB Ce2/2ですが、DCC化するために色々考えを巡らせています。御陰で3年近く工作が停滞してしまいました。

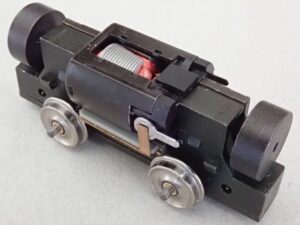

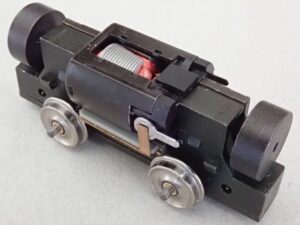

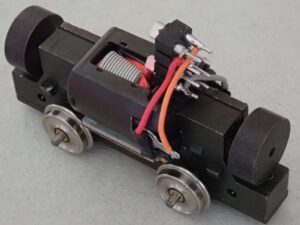

この動力装置は電線を使うことなく、集電ブラシの一部を伸ばし、モーター端子に接触させることで通電を行っています。大量生産品には良くある方法ですが、これにDCC関係の配線を割り込ませようとしますと、ちょっと知恵を絞る必要が出てきます。

まず問題になるのが、DCCデコーダーからのコードをモーターに結線する方法です。先ず考えられるのが、ブラシハウジングにコードを直接ハンダ付けする方法です。しかし、ブラシハウジング周辺はプラ材の射出成型品でして、うっかりハンダ付けしようものなら、ブラシハウジング周辺のプラ材は熱変形し、その上ハウジング内部にハンダが流れ込みでもしたら、モーターは修復不能になるでしょう。ブラシハウジング内部では、カーボンブラシがバネで整流子に押し付けられていますので、バネが鈍らない様、加熱は可能な限り避けたいものです。

ということで、圧入されているブラシハウジングを一旦外し、内部のカーボンブラシとバネを外してから、外側にラグ板をハンダ付けして再組立することにしました。ラグ板はIMON製の「穴径φ2 大」という製品を使いました。これでも穴はちょっと小さかったのですが、丸ヤスリで少々拡げますと、ブラシハウジング端面の凸部に丁度嵌めることが出来ました。

で、これも量産品では良く用いられる方法なのですが、エッチング抜きと曲げ加工で作られたブラシは、プラ製スペーサー凸部に嵌められ、焼き止めで固定されています。問題は焼き止めが強過ぎ、固定が一箇所外れてしまったことでした。小径の樹脂ネジ等を調べたのですが中々適当なものがなく、「どうしたものか…」と苦悩する毎日でしたが、ふと、「ベースとなるスペーサーがプラ製(=絶縁材)なんだから、鉄ネジで充分じゃん」ということに気付き、折れ残りのスペーサー凸部中心に0.75 mmφの穴を開け、M1タップを立てて2 mm長の頭小ビスで固定することによって修復することが出来ました。左下が製品の焼き止め固定、右上がM1ネジで固定した状況です。しかし、ベースが絶縁材であることを忘却していたとは… 加齢で頭が固くなっているのかもしれません。

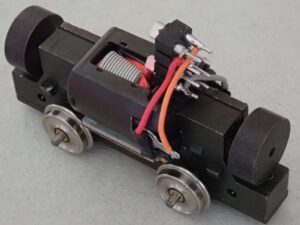

ということで、NMRAの8ピンソケットを取り付けてみました。集電ブラシとモーター端子の接触をどうやって絶つかを、テープを巻くとか色々考えました。集電ブラシからモーター端子へ伸びる「腕」を切り詰める、という解決策もあろうかと思いますが、どうもこの「腕」は、焼き止め部を含めた「3点支持」を形成することによって集電ブラシの安定化に貢献している様な感じがしますので、切断は避ける方針で検討しました。色々考えているうちに、「ブラシから伸びている腕にDCCデコーダーへの配線をハンダ付けして、ショート防止の熱収縮チューブを被せれば、それで絶縁できるのでは…」ということに気付き、写真の様にやってみました。8ピンソケットにはアナログ制御での試運転に備え、KATOのハノーバーから外したショートピン(1-7-8ピン間と、3-4-5ピン間を結んでいます)を挿してあります。これらの作業中に、ブラシの焼き止め固定部が2つ外れてしまいました。こうなると4箇所中3箇所が外れたことになり、もはや信頼性皆無ですので、未だ無事な1箇所を含めた残り3箇所もM1ネジ固定に変更しました。プラ完成品のDCC化は、この様な手戻り補修作業が頻発して、どうしても捗りません。

まぁここまで終了させてボディを被せてみたのですが、小さな車内にNMRA8ピンソケットがちょっと無視できない存在感を発揮しています。うーん、色々なデコーダーのテストベッドにしようと考えてNMRA8ピンソケットを付けたのですが、ちょっと頂けません。デコーダーは薄いものを直接結線することにしましょう。

カテゴリー:12mmホイホイ, DCC, 東日本電軌(HNR), 車両 |

コメント(0)