工作

2017年12月23日 10:20 AM | 投稿者名: treasure

以前書きました通り、運転会では仮設線路として、KATOのUNITRACKを利用しています。そのうちの490Rポイントのひとつで、トングレールへの給電が不良になり、車輛が通過出来なくなってしまいました。極細電線でリードレールとトングレールを結べばよいのですが、電線とレールをどうやって結ぶかが課題です。色々考えているうちに、「最近追加されたUNITRACKには、レール直下の道床との間に隙間がある」ことに気付きました。490Rポイントにも隙間がありますので、それを利用して通電を復旧させ、併せて種々の改良も施してみました。

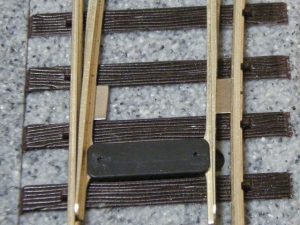

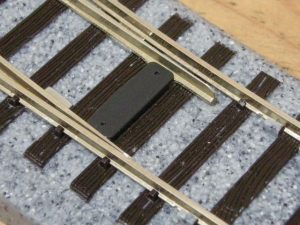

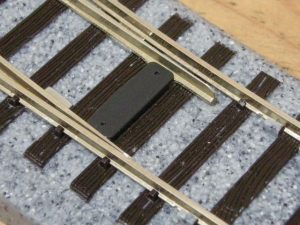

具体的には、0.5 mm厚のステンレス板を4.6 mm幅の帯材に切り出し、適当な長さに切って下に1~2枚のメンディングテープを貼って厚さを調整し、レールと道床の隙間に押し込みました。電気抵抗が大きく、通電には不利ですが、摩擦係数が小さいことを評価してステンレス板を採用しました。表面は、#3000のエメリーペーパーで研磨し、更なる摩擦低減を図っています。実物のポイントも、トングレールは枕木ではなく、タイプレート上を滑っていますので、位置は違いますが、機能的にはそれを模したものになりました。これで無事、トングレールへの給電は復旧しました。

これは以前書いた、ガードレールの位置不良を修正するための加工です。ガードレール外側をくるむ様に1.7×0.3 mmの洋白帯板を巻き、チェックゲージを拡げました。実はガードレール2本とクロッシング、枕木3本は別成型のプラスチック部品のはめ込みですので、広すぎるクロッシングのフランジウェイを含めて交換できれば幸いなのですが…

更に実物に倣って、トングレール先端の高さを下げ、フランジ角との三次元関係で、車輪がトングレールにスムーズに乗り移れる様に加工しました(この辺の必要性は、Kiyo Inaba氏が詳述されています)。どの位下げればいいかが問題ですが、フランジ高さ(0.71 mm)以上下げても無効なのは自明ですので、KATOレールのヘッド高(0.7 mm)迄、目分量で削ってみました。形状は、ATLAS製ポイントに倣いました。

さて、お気付きかもしれませんが、このポイントではトングレールとの接触部分で、ストックレール底部が削り込まれていません。実物にはストックレール底部の削り込みはなく、ストックレール底部上にトングレールが乗る構造になっていますが、それと同じです。意外と手が込んだ構造になっていて驚いています。

カテゴリー:工作, 江東電気軌道(KDK) |

コメント(0)

2017年11月28日 11:09 PM | 投稿者名: treasure

プロジェクト進捗状況です。

1.複線右分岐の再生

先に報告した通り、舗装を撤去しました。曲線部分は篠原の#83フレキで敷設されていました。弊社では、「接続部はKATOレール」ということにしていますので、曲線部は枕木を含め交換することにします。直線側はユニトラックですが、ギャップが切られていたり、レールが抜けるのを防止するためエポキシ系接着剤が流されていたりと、そのまま使うのは中々辛そうです。直線側は更新して、この辺は解体のうえ、資材として曲線側へ移設することになりそうです。

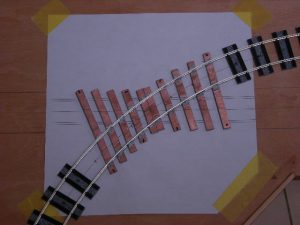

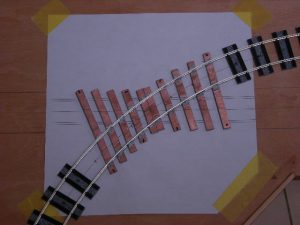

クロッシング部のフランジウェイを縮小しました。元々は、カーブ内側に相当する部分のみにウィングレールが設置されていましたが、これをK字クロッシングを含む全クロッシングに設置しました。その際、ウィングレールの端をフランジウェイに喰いこませる様にして、フランジウェイを縮小しました。未だ規格より広い部分がありますが、これを狭めるとSPANが広くなり過ぎますので、NMRAゲージのSPAN測定部が引っ掛かりなく通過する、という処で妥協しました。で、この写真でお分かりの通り、曲線部は罫書かれた線路中心線とずれています。何処が原因でずれているのかは不明ですが、ポイント-フログ-ユニット内での曲線半径修正は現実的には不可能なので、ユニット後ろで分岐線路と中心を合わせようとすると… 同ユニットを約5 mm、後退させる必要があります。

ポイント-フログ-ユニットを約5 mm、後退させるには、ポイント前端のレールを約5 mm延長する必要があります。ここはジョイント部にかかる所処ですので、レールを継ぎ足すことは極めて困難です。そこで、基板から2.5 mmの位置でレールを切断し、長さ5 mmに縮小した篠原製#60レール用ジョイナーを介して接続することにしました。計算では、何とかジョイナー部にかからないで延長できそうです。

2.ループ線

目立った進捗はありません。ギャップ位置を含めて全体的な給電様式を検討し、配線材料を調達した位です。並行-対行の切替には、東日本電軌さんと同じ、ラグ板による切替を試してみることにしまして、材料を調達しています。

カテゴリー:ホイホイ・MTCC規格モジュール, 工作, 江東電気軌道(KDK) |

コメント(0)

2017年8月29日 9:35 PM | 投稿者名: treasure

プロジェクト進捗状況です。3月の報告以来、なかなか模型工作が出来ない状況が続いてきましたが、ようやっと復活です。

1.ループ線

クロス部です。工作会で仮止めした曲線部のユニトラ枕木を、PCB枕木に置換しました。あちこちに仮止めの孔を開けて、#100レール用スパイクで仮止め&位置決めをしてあります。試行してみた結果、一旦外しても、完全に元の位置に戻せそうです。

2.複線右分岐の再生

旧い複線右分岐の再生計画です。先に述べた通り、ボードを作り換えることにしたので、450×450 mm の4 mm t シナべニアから、ボードを切り出しました。

ユニトラジョイナーを収める欠取りを作り、10×20 mm 角材を所定寸法に切り出し、キット状態にしました。

あとは早いとこ組み立てて、具体的な移設方法を考えることにしましょう。

カテゴリー:ホイホイ・MTCC規格モジュール, 工作, 江東電気軌道(KDK) |

コメント(0)

2017年5月30日 6:18 AM | 投稿者名: treasure

5月28日に、「ほっとプラザはるみ」において、工作会を開催しました。

弊社のプロジェクトです。完成したループ線ボードへの線路敷設です。べニア板に車輪をネジ止めしたベンダーでレールを曲げ、線路中心線上に18 mm間隔で開けた孔に、ユニトラックの枕木2本を切り出したものの中心に開けた孔を合わせて、スパイクで仮止めしていきます。

とりあえず、1/4円周を仮止めしました。

こちらはクロス部です。先に曲線を仮止めして、ユニトラ枕木をずらしつつPCB枕木に置換し、次いで直線側を敷設してフランジウェイを切削し、最後にギャップを切ろうという作戦です。この辺は、Trolleyvilleに掲載されている方法でやろうと考えています。

カテゴリー:クラブ行事報告, 工作, 江東電気軌道(KDK) |

コメント(2)

2017年2月26日 11:40 PM | 投稿者名: treasure

引き続き、ホイホイ基板の製作方法を備忘録的に書いていきます。昨年5月11日から6回書き連ね、今回が第7回になりますが、これで終了です。

接着が完了したら、塗装に移ります。この塗装の目的は、「木材内部に残されている道管、師管を潰し、水分の出入りを抑制して木材の収縮を防止する」ことにあります。ということは、道管、師管の内部を塗膜で覆う必要がありますので、1)木材の寸法変化を導かない油性ニスを、2)内部まで浸透する様にシャブシャブに溶いて、3)道管、師管の断面が露出している「木口」から、可能な限り浸み込ませる、という方法で塗装しています。この方法はベストではないと思いますが(多分ベストは、本式のオイルステインへの漬け込み、ではないかと思っています)、これまで著しく変形したボードはありませんので、実用上充分な処理、と考えています。

塗装終了後の状態です。余り色は付いていませんが、シャブシャブに溶いた油性ニスを、小口を中心に、可能な限り浸み込ませた結果です(ですから、前回3枚目の写真と比較しますと、小口にあたる所が、著しく濃く着色されています。側面のべニア断面も、小口が露出している中央層の着色が著しいです)。この後、溶剤臭(ペイント薄め液を使用していますので、ずばり言えば「灯油臭」です)が抜けるまで、風通しの良いところに放置します。臭いが抜けたら完成です。

この後は、先に記した方法に従って、線路を敷設していきます。このときは、線路とレールには、これまでの工作で出た切れ端を切り継ぎして充当しました。

ということで、基板製作方法の解説、終了です。

カテゴリー:ホイホイ・MTCC規格モジュール, 工作, 江東電気軌道(KDK) |

コメント(0)

« 古い記事

新しい記事 »