2017 年 02 月

2017年2月26日 11:40 PM | 投稿者名: treasure

引き続き、ホイホイ基板の製作方法を備忘録的に書いていきます。昨年5月11日から6回書き連ね、今回が第7回になりますが、これで終了です。

接着が完了したら、塗装に移ります。この塗装の目的は、「木材内部に残されている道管、師管を潰し、水分の出入りを抑制して木材の収縮を防止する」ことにあります。ということは、道管、師管の内部を塗膜で覆う必要がありますので、1)木材の寸法変化を導かない油性ニスを、2)内部まで浸透する様にシャブシャブに溶いて、3)道管、師管の断面が露出している「木口」から、可能な限り浸み込ませる、という方法で塗装しています。この方法はベストではないと思いますが(多分ベストは、本式のオイルステインへの漬け込み、ではないかと思っています)、これまで著しく変形したボードはありませんので、実用上充分な処理、と考えています。

塗装終了後の状態です。余り色は付いていませんが、シャブシャブに溶いた油性ニスを、小口を中心に、可能な限り浸み込ませた結果です(ですから、前回3枚目の写真と比較しますと、小口にあたる所が、著しく濃く着色されています。側面のべニア断面も、小口が露出している中央層の着色が著しいです)。この後、溶剤臭(ペイント薄め液を使用していますので、ずばり言えば「灯油臭」です)が抜けるまで、風通しの良いところに放置します。臭いが抜けたら完成です。

この後は、先に記した方法に従って、線路を敷設していきます。このときは、線路とレールには、これまでの工作で出た切れ端を切り継ぎして充当しました。

ということで、基板製作方法の解説、終了です。

カテゴリー:ホイホイ・MTCC規格モジュール, 工作, 江東電気軌道(KDK) |

コメント(0)

2017年2月15日 7:29 AM | 投稿者名: treasure

2月12日に、中央区立豊海区民館にて、運転会を開催しました。本当に久しぶりの、和室での運転会です。

今回の線路配置です。昨年、一昨年同様、250R複線ホイホイのエンドレスに、ユニトラックで仮設した小ヤードという、いつも通りの構成です。今回は、エンドレスの短辺長辺方向に、様々な複線ホイホイを挿入し、エンドレスを机2本一杯まで拡大してみました。これで机2本一杯ですので、この配置でのこれ以上の拡大はないでしょう。

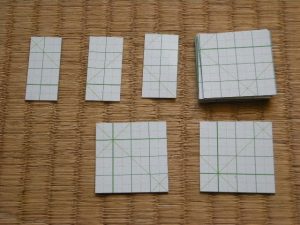

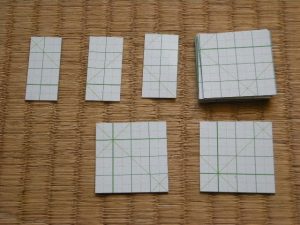

和室ですので、机があるかないかが不明でした。机があったとしても、下が畳ですので、きちんと高さを揃えられるかが懸念事項でした。幸い、豊海区民館の和室には「舞台」があることが判っていましたので、「いざとなれば舞台上に展開すればいいや…」という腹案の元に開催しました。結果として、机は備品としてあり、脚が洋室のそれと違って短いので、かなり安定した土台となりました。懸念された机相互の高さ不均衡は、脚下部に、工作用紙を40×40 mmに切ったスペーサーを挟み込むことによって、全く問題ない程度に補正することが出来ました。ただし、机3本の調整に、準備していった10枚殆どを消費してしまいましたので、もうちょと用意しておいた方がいいのかもしれません。

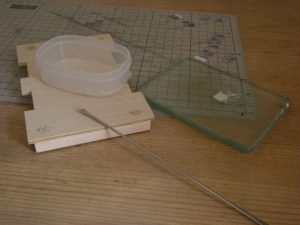

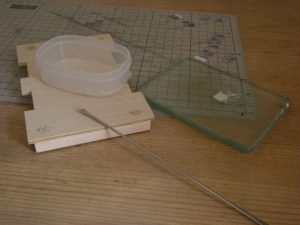

さて、いつもうまく走ってくれない某氏の欧州型連接車ですが、色々観察した結果、「どうもバックゲージが狭すぎるのではないか?」ということになり、実測してみると、B(Back to Back)=14.2 mm、T(Flange Width)=0.7 mmという結果でした。これでは、C(Check Gauge)=B+T=14.9 mmで、NMRA S-4.2の、「チェックゲージの許容範囲は15.14~15.37 mmで目標値は15.32 mm」という規格から大幅に逸脱しています。Bを許容限界ぎりぎりの14.6 mmまで拡げても、Cは14.6 mm+0.7 mm=15.3 mmで、規格をクリアします。ということで、輪軸を抜いて、バックゲージを拡げている最中の写真です。修正後、試運転してみると、そこそこストレスなくポイント等を通過しましたので、「きちんとCを調整すれば、欧州型でも問題なく運転できる」目途が立ちました。欧州型既製品は、コストダウンの為でしょうか、大抵ストレート車軸で、各ゲージ等の修正は容易に出来る範疇にあります。とすれば、唯一残された問題が、D(Flange Depth)が最大0.71 mmという制限ですが… 実態は如何なものなのでしょうか?

今回の運転会には、写真には写っていませんが、もっと小半径のエンドレスも持ち込まれました。色々試運転してみると、外国製の既製品は、意外と小半径曲線を通過可能なことが判りました。貴重な知見として、将来への糧としたく思っています。

カテゴリー:クラブ行事報告, 江東電気軌道(KDK) |

コメント(0)

2017年2月8日 11:25 PM | 投稿者名: treasure

引き続き、ホイホイ基板の製作方法を備忘録的に書いていきます。

接着が完了したら、ずれ止めに打った#70用スパイクを抜いてしまいます。以前は#100スパイクを使用していたので、抜くのに結構苦労したのですが、「#70でもずれ止めの効果は同じ」ということに気付いて以降は、楽をさせて貰っています。

スパイクを抜いた孔は、「コクソ」で埋めてしまいます。「コクソ」とは、伝統的な木パテのことで、本来ならば「おが屑」と「ご飯粒」の混合物のことを指します。ここでは、シナベニヤ板を木工用ヤスリで削った「削りかす」と、水で概ね半分に薄めた黄ボンド(Titebond)の混合物を使用しました。ちなみに、「コクソ」は漢字で、「刻苧」、もしくは「木屎」と書くらしいです。ところで、私はどこでこのテクニックを知ったのか、全く記憶にないのですが… 結構固くなりますし、手軽ですので、色々と応用が利くと思います。

続いて、周辺保護用の3×3 mm桧角材を側面上部に接着します。接着に黄ボンド(Titebond)を使った関係上、上の「孔埋め」直後の作業となりました。

カテゴリー:ホイホイ・MTCC規格モジュール, 工作, 江東電気軌道(KDK) |

コメント(0)