工作

2025年3月6日 10:23 AM | 投稿者名: treasure

都電ホイホイの改修を進めます。

舗装の浮き上がりも補修できましたので、いよいよ塗装が完了した中敷を貼り付けます。位置合わせがシビアですので、先ずこの様にマスキングテープで仮止めし、位置(特にレール方向)を決めます。

中敷が動かない様にマスキングテープを追加し、真ん中の中敷から貼り付け作業を開始します。この様に裏返して並べ、スペーサー位置に合わせて両面テープを貼付して裏紙を剥がし、線路中央に貼り付けていきます。裏紙を剥がす前に、その上からインレタ用バニッシャーで擦り、裏紙を剥がす際にテープが剥がれてこない様にしつつ、次々に貼り付けていきます。

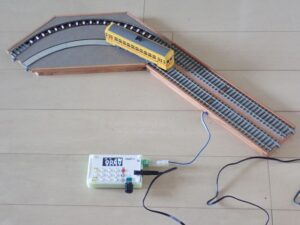

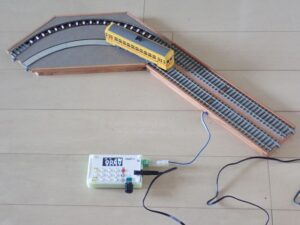

中敷全てを貼り終えて、何年振りでしょうか、エンドレスに組んでみました。これでも機会ある度に改良を加えておりまして、専用軌道部分のユニトラ接続部とそこに嵌るユニジョイナーは、12mmホイホイと同様にリキテックスで着色して目立たなくしてあります。で、これら8つの都電ホイホイは小型トランクに丁度収まる様に出来ていますので、別のカバンに車輛と制御装置を入れてやれば、どこへでも出張運転が出来る様になります。

しかしこうやってエンドレスにしてみますと、直線区間の中敷がマーメイドで貼ってあるのが気になります。カーブ部分と同じ様式に揃えたほうが統一感が出て宜しいかもしれません。

折角ですので、複線間隔40 mmのホイホイ一族を並べてみました。車庫線分岐が専用・併用軌道各1、150 mm長の直線が専用・併用軌道各2、140 mm長と160 mm長の併用軌道直線が各1、あとは未舗装の300 mm直線が2(うち1つは給電フィーダー付)、複線間隔40-50 mmの連絡線が左開き右開き各1です。余り材料や舗装材料のテストで作ったものがこれだけ溜まっていました。これらは順次舗装していかねばならないのですが、テストで選定したマーメイド紙の「グレー2」は、2020年1月のカラーラインナップリニューアルにより廃色となった由ですので、手持ち在庫に頼ることになりそうです。

これらのうち、給電フィーダー付300 mm直線は既存の300 mm直線ホイホイと舗装を交換して(舗装を「こいねず」に揃えたい、という希望です)、先のトランクセットの300 mm直線と交換したいと思っていたのですが、フィーダーを付けられる様に細工した12mmホイホイを弄っているうちに、給電コードをボード下に通せる様に加工するだけで目的を達せられることに気付いてしまいました。ということで、これからも改良は続くことになりそうです。

カテゴリー:ホイホイ・MTCC規格モジュール, 工作, 江東電気軌道(KDK) |

コメント(0)

2025年2月17日 5:49 PM | 投稿者名: treasure

1月は寒くて気力が湧かず、別ジャンルの小型車弄りに終始してしまいました。で、ようやっと暖かくなってきましたので、都電ホイホイの改修を進めます。

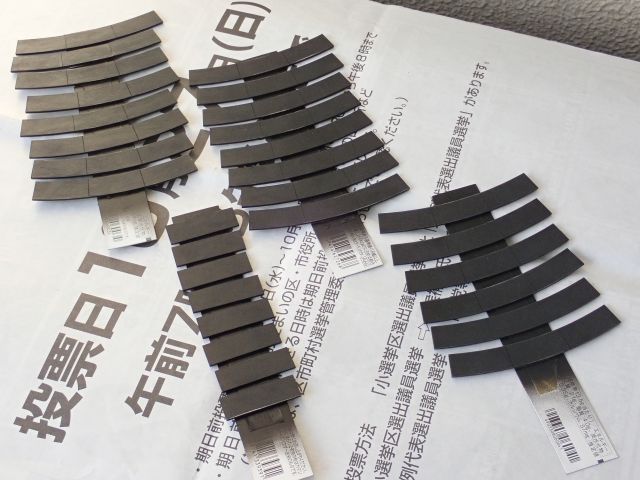

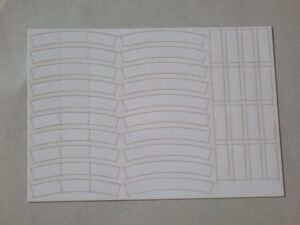

12月の工作会で外縁を仕上げた中敷を塗装します。前の塗装はカーブ3枚でしたが、今回はカーブ21枚に40 mm直線8枚ですから、かなりの容量の塗料を吹く必要があります。TAMIYAのスプレーワークHG-T付属の塗料カップ(7 cc)では足らなくなりそうでしたので、別売の17 cc塗料カップを付けて塗装に臨みました。

GSIクレオスの「Mr.フイ二ッシングサーフェイサー1500ブラック」で下塗りしたところ、表側には結構「かえり」が出ていましたので、#500の耐水ペーパーで軽くヤスって落としました。

表側を塗装したので、いよいよ貼り付けになる訳ですが、4枚中1枚の複線間の舗装が浮き上がっていますので、先ずそちらを補修することにします。舗装は学校教育工作用紙2枚重ねの上にマーメイド紙を接着したものですが、2枚重ねの工作用紙が剥がれ、浮き上がっていました。ということで剥がれは水で薄めたTitebondを流し込んで圧着することで補修し、複線中央部にはスペーサーを増設して浮き上がりを防止することにしました。写真は、両面テープ片面を貼り終え、いよいよ保護テープを剥がして接着しようという状況です。

カテゴリー:ホイホイ・MTCC規格モジュール, 工作, 江東電気軌道(KDK) |

コメント(0)

2024年12月23日 8:36 PM | 投稿者名: treasure

12月22日に「中央区立月島区民館」において、忘年工作会を開催しました。

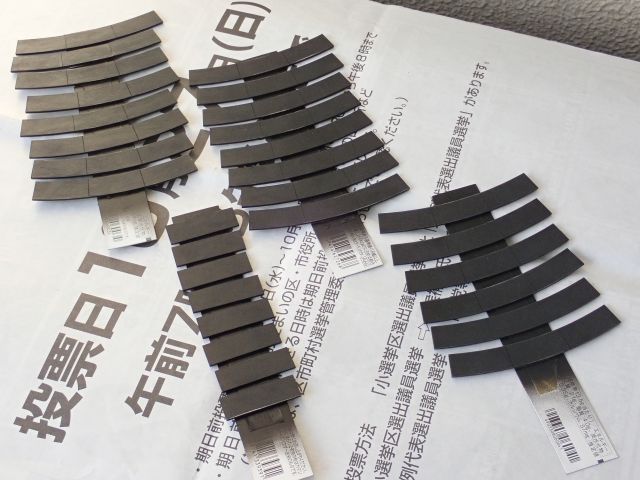

弊社のプロジェクトは、都電ホイホイ改修の続きです。カーブ部分の中敷は30°刻みとしましたので、必要枚数360°÷30°×2で24枚、予備1枚を加えて25枚、各4枚重ねですので、前報以来0.5 mm厚のペーパー100枚を接着してきました。ようやっと先行した試作3枚を除く22枚の積層が終了しましたので、外縁をペーパーで滑らかに仕上げました。手前が仕上げ前、奥が仕上げ後です。4枚重ねのうち下2枚は、使用してあるPECO製枕木のレール締結装置を避けるために少々狭くしましたので、外縁を仕上げても下2枚の縁は未仕上げのままとなりまして、茶色く焦げたままです。この辺は黒色に塗装してしまいますので問題ないでしょう。

簡単に終わるかと思って他のプロジェクトも持参したのですが中々時間を喰い、18枚仕上げたところで時間切れとなってしまいました…

Yさんのプロジェクトです。昨年に引き続きトラムウェイの都電8000のDCC化です。「ヘッド/テールライトも点灯させたい」ということで、EM13ではなく、通常の4FXデコーダ(DZ146… でしたっけ?)を使ってのチップLED点灯実験です。紆余曲折あって、ようやっと1つ点灯させることに成功した場面です。ここまで来れば後は至極順調に4つ点灯させることに成功しました。

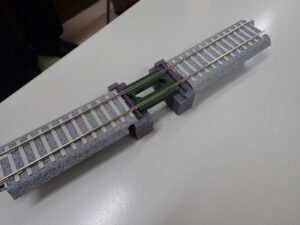

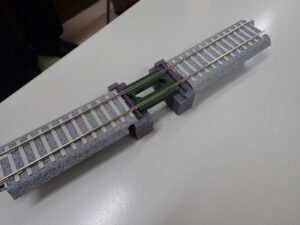

Kさんの、犬走工房製のトラフガーダー(BR-103)をホイホイに組み込もうというプロジェクトです。

ユニトラックの道床を切断し、ガーダーを挟んで仮置きして様子をみているところです。中々良さげです。

橋台(BR-112)に載せるとこんな感じです。次の検討課題はこれを何mm長のホイホイに組み込むか、橋部で何mm上昇させるかです。

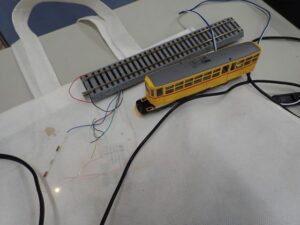

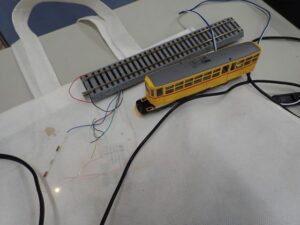

Sさんのプロジェクトで、プラレールアドバンスの制御装置を組み込んで車輛を制御できないか、の検討です。果たしてどうなりますでしょうか…

工作会終了後は、月島のもんじゃ屋で例年通り忘年会を開催し、お開きとなりました。

カテゴリー:クラブ行事報告, ホイホイ・MTCC規格モジュール, 工作, 江東電気軌道(KDK) |

コメント(0)

2024年12月1日 8:59 PM | 投稿者名: treasure

10年以上前に、「旧作・健在?」ということで紹介した都電ホイホイですが、「DSairLite」に触発されて、「簡単に持ち運びできる線路が欲しいなぁ…」ということになりまして、改修することにしました。

問題は先に述べた通り、経年変化でレール間の舗装が浮き上がっていることでした。これは先に撤去してしまっているので、復旧しなければなりません。逆に言えば、これを復旧すれば、最小限のエンドレスとして現役復帰出来ます。先ず、PECOの枕木には接着テープがよく効きませんので、枕木間に「詰め物」を接着し、これを介してレール間の舗装を固着することにしました。「詰め物」は3.5×15 mmに切り出した2.0 mm厚スチレンペーパーで、これを枕木間に1つおきに接着しました。舗装して上から隙間を通して見える部分は、艶消し黒で塗り潰しておきました。

中敷きは曲線半径180 mmRという設計諸元から、レール間の中敷をレーザーカットで抜いてみました。カットそのものは、IORI工房さんに依頼しました。公称0.5 mm厚の紙で抜いて頂きましたが、実際に4枚重ねで接着してみると1.8 mm厚… うーん、実寸は0.45 mm厚位でしょうか… (注:これは有効数字の問題でして、0.45 mmを0.5 mmと表記することは何等問題ありませんので誤解なき様お願い申し上げます)。過去に使用したWalthersのインサート(#933-3140)を目標に、厚さ2 mmを目標にしましたが、0.2 mm程薄くなりました。これはこれで、線路クリーニングの際に中敷きを傷付ける可能性が減りますので、「良し」とします。

表裏をGSIクレオスの「Mr.フイ二ッシングサーフェイサー1500ブラック」で下塗りしてから、TAMIYAのLP-75「バフ」とLP-4「フラットホワイト」を凡そ1:1に混合し、かつて使用したPollyScaleのAged Concreteに似せて表面に吹き付けました。PollyScaleのAged Concreteの在庫はあるのですが、紙に水性塗料を吹くのも何か抵抗がありましたので、今回はアクリルラッカー系塗料を調色して吹いてみました。

中敷きを仮固定して試運転です。ここに写っている都電6000と、P.E.のDouble Truck Birneyを使いましたが、どちらも問題なく通過しました。ということで、残りの中敷きをどんどん量産していくことに致しました。曲線手前に写っているのは、前回触れた、製作を中止した路盤を利用したフィーダー付きホイホイです。これも舗装してやらねばいけません。

カテゴリー:ホイホイ・MTCC規格モジュール, 工作, 江東電気軌道(KDK) |

コメント(0)

2024年11月1日 6:21 PM | 投稿者名: treasure

12mmホイホイの接続部ですが、茶系統のバラストを撒くと、接続部に使用したユニトラックの灰色が目立って感心しません。

これがその状況です。塗装しれば宜しいのでしょうが、ABS樹脂は塗装すると割れ易いといいますし、弊社でもDouble Truck Birneyを作る際、台車枠の取り付け部を塗装した際に割れてしまった経験があります。色々情報収集した結果、1)力が掛った状態、つまり押し込んで固定した部分とか、摩擦で半固定状態にあるところ等を塗装した場合は割れ易く、2)そうでない場合は意外と大丈夫だが、有機溶剤系塗料だと割れ易い傾向がある、ということが言われていました。確かに、割れた台車枠も、押し込んで固定した部分でした。

ということで、ユニジョイナーを抜いてから(つまり、力が加わらない状況にしてから)、水溶性アクリル絵の具であるリキテックスのローアンバーで着色してみました。そうすると今度は、灰色のままのユニジョイナーが目立つ様になりましたので、こちらの上面も同色に着色し、枕木と接する中央凸部をペイニーズグレーで着色してみたところ、一応満足いく程度にまでは目立たなくすることが出来ました。

観察してみますと、ユニジョイナーの中央凸部はモールドされた枕木幅と一致しています。Nユニトラックでも同様です(だからNユニトラックでは、接続部の枕木が太くなります)。最近発売されたナロー用ユニトラックの枕木が太いのは、これに引っ張られているのだと理解した次第です。

ユニジョイナーを塗る際は、絵の具が付着するのを嫌って、内部の金属部を抜いてから塗装しました。ついでにこちらも目立たなくする様、レールと同じ様に黒染めしてみました。

レールも黒染め、ジョイナー金具も黒染めとなりますと、導通が心配になります。そこで、ヤマさんのweb記事を参考に、レール下面に真鍮帯板を入れてみることにしました。材料は紹介記事より太く、0.2 mm厚の1.3 mm幅としました。これを内法(うちのり)12.7 mmのチャンネル状に折るだけですが、数が要るので、写真の様な簡単な治具を作って量産しました。

「外から見えたら、これも黒染めだなぁ…」と覚悟していたのですが、組み付けてみますと、完全にレールの下側になって見えなくなりました。ということで、このまま運用することにしたいと思います。元アイデアを出された489氏と、旧Twitterでそれを紹介された長者丸氏、並びに直接参照させて頂いたヤマ氏には、厚く御礼申し上げます。

カテゴリー:12mmホイホイ, 工作, 江東電気軌道(KDK) |

コメント(0)

« 古い記事

新しい記事 »